欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

连续流电催化反应器技术

连续流电催化反应器技术 更新时间:2025-09-19

更新时间:2025-09-19 点击次数:310

点击次数:310

本文详细介绍了连续流电催化反应器技术,这一技术将连续流技术与电催化反应相结合,展现出诸多传统电化学合成方法难以企及的优势。文中阐述了其核心内涵,包括通过流体在反应器中的连续流动来调控传质、传热过程,进而实现催化剂活性位点的高效利用与稳定性提升。在提升催化剂效率方面,从反应器结构设计创新(如微通道反应器、三维多孔电极集成)、流体动力学调控(流速与流型优化、多相流协同)、电解质工程与流动耦合(离子液体 / 电解质溶液流动、pH 梯度调控)等角度进行了探讨;在增强催化剂稳定性上,介绍了抗中毒与抗腐蚀策略(流动冲刷抑制积碳、保护层设计)以及结构稳定性维持(应力调控、原位再生流动)等机制。同时,通过列举该技术在有机电合成、CO₂电还原、甲醇电氧化等多个领域的应用实例,凸显了其在提升反应效率、改善产物选择性、降低能耗等方面的显著成效,为电催化反应的工业化应用开辟了全新路径。

一、引言

随着科技的不断进步与环保意识的日益增强,传统电化学合成方法的局限性愈发凸显,如反应效率低、能耗高、产物选择性差以及对环境的潜在危害等。在此背景下,连续流电催化反应器技术应运而生,它融合了连续流技术与电催化反应的优势,正逐渐成为电化学合成领域的研究热点与发展趋势。

二、连续流电催化反应器技术的核心内涵

(1)技术定义

连续流电催化反应器技术,是一种将电催化反应与连续流技术深度融合的新型催化体系。在该体系中,流体在特制的反应器内持续流动,以此巧妙调控传质、传热过程,最终实现催化剂活性位点的高效运用以及稳定性的显著提升 。相较于传统的间歇式电化学反应器,连续流电催化反应器宛如一条高效运转的 “生产线",反应物能够源源不断地流入反应器,在流动过程中有序发生电催化反应,产物则持续不断地输出,极大地提高了反应的连续性与生产效率。

(2)关键优势

1.传质强化

在传统的电化学反应体系中,反应物向催化剂表面的扩散以及产物从催化剂表面的脱附过程,常常面临重重阻碍,这严重限制了反应速率与效率。而连续流电催化反应器中的流动状态宛如一位强大的 “搬运工",能够有力地消除这些扩散限制 。以 CO₂电还原反应为例,在流动体系的助力下,局部 CO₂浓度能够提升 3 倍以上,使得反应底物能够更迅速、更充分地接触催化剂活性位点,从而显著提高了转化速率,为 CO₂的高效资源化利用带来了新的曙光 。

2. 热管理优化

电催化反应过程中,往往会伴随着热量的产生,若不能及时有效地将这些热量移除,就会导致局部过热现象的出现。这不仅会对催化剂的结构与性能造成不可逆的损害,如引发催化剂烧结,使其活性位点减少、活性降低,还可能影响反应的选择性与产物分布 。连续流电催化反应器则巧妙地利用流体的连续流动,如同一个高效的 “散热风扇",及时将反应产生的热量带走,使催化剂始终能够在适宜的温度范围内稳定工作 。例如,在甲醇电氧化反应中,流动体系可使催化剂工作温度波动精准控制在 ±2℃内,为反应的高效、稳定进行提供了坚实保障 。

3.动态界面调控

在电催化反应过程中,催化剂表面极易出现副产物的吸附现象,如积碳、氢氧化物沉积等,这些副产物会如同 “污垢" 一般覆盖在催化剂活性位点上,阻碍反应物与催化剂的有效接触,进而降低催化剂的活性与使用寿命 。连续流电催化反应器中的流体剪切力,犹如一位勤劳的 “清洁工",能够持续、有效地抑制这些副产物在催化剂表面的吸附 。通过这种动态界面调控机制,催化剂的活性寿命得以显著延长,为长期、稳定的工业生产提供了可能 。

三、提升催化剂效率的流动电催化策略

(1)反应器结构设计创新

1.微通道反应器

微通道反应器凭借其独特的微米级通道结构(通常通道尺寸在 50 - 200μm 之间),能够极大地增强流体的湍流程度 。这种强烈的湍流效果,就像在微观世界里掀起了一场 “风暴",使得反应物与催化剂表面的接触更加频繁、紧密 。以电催化析氢反应为例,在微通道流动的作用下,催化剂表面的传质系数能够提升 40%,电流密度更是可达传统反应器的 2 倍之多 。这意味着在相同的时间内,微通道反应器能够产出更多的氢气,显著提高了反应效率与产率 。

2.三维多孔电极集成

将催化剂负载于三维多孔基体(如泡沫镍、碳纳米管阵列等)上,并巧妙结合错流或径向流动方式,是提升催化剂效率的又一创新策略 。三维多孔基体具有高的比表面积(可达 100 - 500 m²/g),为催化剂提供了丰富的活性位点,使其能够充分暴露在反应物中 。同时,错流或径向流动方式能够进一步优化反应物在电极内部的传质路径,确保每个活性位点都能得到充分利用,从而大幅提高催化剂的整体性能 。

(2)流体动力学调控

1. 流速与流型优化

流速与流型对连续流电催化反应的影响至关重要 。通过优良的计算流体力学(CFD)模拟技术,科研人员能够精准地确定最佳流速,从而为反应的高效进行创造有利条件 。例如,在电催化硝基苯还原反应中,经过 CFD 模拟优化后发现,当线速度为 0.5 m/s 时,硝基苯转化率能够从原本的 60% 大幅提升至 92% 。这充分表明,合理的流速与流型优化能够显著改善反应物在反应器内的分布与传质情况,进而提高反应的转化率与选择性 。

2.多相流协同

在许多电催化反应中,涉及到气 - 液 - 固三相的协同作用,如电催化氧还原(ORR)反应 。气泡柱式反应器等多相流反应器,能够巧妙地强化气体反应物(如 O₂、H₂)在液体中的溶解过程 。在这种反应器中,气体以气泡的形式分散在液体中,随着液体的流动,气泡不断与催化剂表面接触,使得气体反应物能够更高效地参与反应 。这种多相流协同作用,为一些对气体反应物浓度要求较高的电催化反应提供了有效的解决方案,有助于提高反应速率与效率 。

(3)电解质工程与流动耦合

1.离子液体 / 电解质溶液流动

选用具有高离子电导率的流动电解质(如三氟甲磺酸盐溶液),能够显著降低电催化反应中的界面电阻 。在电催化 CO 还原反应中,采用离子液体流动电解质后,法拉第效率能够提升至 95% 以上 。这是因为高离子电导率的电解质能够加快离子在电极与溶液界面之间的传输速度,使得电子转移过程更加顺畅,从而提高了反应的电流效率与能量利用率 。

2. pH 梯度调控

对于一些对 pH 值极为敏感的电催化反应(如析氧反应 OER),通过流动电解质的 pH 动态调节,能够巧妙地维持催化剂表面的最佳反应环境 。科研人员可以根据反应进程与需求,精确控制流动电解质的 pH 值,使其在反应器内形成特定的 pH 梯度 。这种 pH 梯度调控能够有效优化反应中间体的吸附与脱附过程,促进反应朝着期望的方向进行,从而提高催化剂的活性与反应的选择性 。

四、增强催化剂稳定性的流动电催化机制

(1)抗中毒与抗腐蚀策略

1.流动冲刷抑制积碳

在电催化甲醇氧化等反应中,积碳问题一直是困扰催化剂稳定性的一大难题 。积碳会在催化剂表面逐渐积累,覆盖活性位点,导致催化剂活性下降 。而连续流电催化反应器中的流动电解质,就像一股强大的 “清洁水流",能够对催化剂表面进行持续冲刷,有效抑制积碳的形成 。研究表明,在电催化甲醇氧化反应中,流动电解质可将催化剂表面碳沉积速率降低 70% 。这一机制为解决积碳问题、延长催化剂使用寿命提供了一种简单而有效的方法 。

2.保护层设计

在流动体系中引入保护性电解质(如含氟表面活性剂),能够在催化剂 - 电解质界面形成一层坚固的保护膜 。这层保护膜就如同给催化剂穿上了一层 “防护服",能够有效阻挡腐蚀性物质对催化剂的侵蚀,显著提升催化剂的抗腐蚀能力 。以 Pt 基催化剂在酸性流动体系中的应用为例,通过引入保护性电解质,其寿命可延长 3 倍以上 。这种保护层设计策略,为在苛刻反应条件下使用催化剂提供了有力保障 。

(2)结构稳定性维持

1.应力调控

在电催化反应过程中,催化剂颗粒往往会受到各种应力的作用,导致颗粒团聚现象的发生 。团聚后的催化剂颗粒尺寸增大,活性位点减少,从而降低了催化剂的性能 。连续流电催化反应器中的流动诱导剪切应力,能够如同一位 “分散大师",有效地抑制催化剂颗粒的团聚 。例如,在纳米 Pd 催化剂电催化甲酸氧化反应中,流动体系能够使颗粒粒径分布在 5 - 10 nm 范围内保持长达 50 小时以上 。通过这种应力调控机制,催化剂的结构稳定性得以维持,确保了其长期稳定的催化性能 。

2.原位再生流动

通过在流动电解质中引入特定的氧化还原对(如 Fe³⁺/Fe²⁺),可以实现催化剂表面失活位点的原位还原再生 。在电催化 CO₂还原等反应中,催化剂表面的活性位点可能会因为各种原因而失活 。而流动电解质中的氧化还原对能够与失活位点发生氧化还原反应,将失活位点重新转化为活性状态 。这种原位再生流动机制,使得催化剂能够在反应过程中不断自我修复,保持良好的活性与稳定性,为电催化反应的长期稳定运行提供了可靠保障 。

五、连续流电催化反应器技术的应用实例

(1)有机电合成领域

在有机电合成领域,连续流电催化反应器技术展现出了巨大的优势 。以芳基卤化物偶联反应为例,采用连续流电化学微反应器结合 Cu 基催化剂,反应收率能够从传统方法的 65% 大幅提升至 90%,同时反应时间从 4 小时显著缩短至 30 分钟 。这一显著的性能提升,不仅提高了生产效率,还降低了生产成本,为有机合成工业带来了新的发展机遇 。此外,在其他有机电合成反应中,如药物中间体的合成、天然产物的制备等,连续流电催化反应器技术也都表现出了良好的应用前景,能够实现更高效、更绿色的有机合成过程 。

(2) CO₂电还原领域

CO₂电还原反应对于缓解温室效应、实现碳资源的循环利用具有重要意义 。连续流电催化反应器技术在该领域同样发挥着关键作用 。如前文所述,通过流动体系的传质强化作用,能够显著提高 CO₂在催化剂表面的浓度,促进 CO₂的电还原反应 。研究表明,在连续流电催化反应器中,CO₂的转化率和产物选择性都得到了明显改善 。例如,某些催化剂在连续流条件下,能够将 CO₂高效转化为一氧化碳、甲醇等有价值的化学品,为 CO₂的资源化利用提供了可行的技术途径 。

(3)甲醇电氧化领域

甲醇电氧化是燃料电池领域的重要研究方向 。连续流电催化反应器技术通过热管理优化和抗中毒策略,为甲醇电氧化反应带来了更稳定、高效的运行条件 。在连续流体系中,能够及时带走甲醇电氧化反应产生的热量,避免催化剂因过热而失活 。同时,流动冲刷抑制积碳机制能够有效减少催化剂表面的积碳现象,延长催化剂的使用寿命 。实验结果表明,采用连续流电催化反应器的甲醇燃料电池,其性能和稳定性都得到了显著提升,为燃料电池的实际应用提供了有力支持 。

六、结论与展望

连续流电催化反应器技术作为一种新兴的、具潜力的技术,通过对传质、传热过程的精准调控以及对催化剂活性和稳定性的有效提升,传统电化学合成的模式,为众多领域带来了创新与变革 。在有机电合成、CO₂电还原、甲醇电氧化等多个领域的应用实例中,该技术均展现出了显著的优势,如提高反应效率、改善产物选择性、降低能耗以及增强催化剂稳定性等 。

然而,尽管连续流电催化反应器技术已经取得了诸多令人瞩目的成果,但目前仍处于发展阶段,面临着一些挑战 。例如,反应器的设计与优化仍需进一步深入研究,以更好地适应不同反应体系的需求;流动参数与反应条件的精确控制还需要更优良的自动化技术与控制系统;此外,该技术的大规模工业化应用还需要进一步降低成本、提高系统的可靠性与稳定性 。

展望未来,随着材料科学、流体力学、自动化控制等多学科的交叉融合与协同发展,连续流电催化反应器技术有望取得更大的突破 。一方面,新型反应器结构与高性能催化剂的研发将不断推进,进一步提升反应效率与产物选择性;另一方面,智能化、自动化技术的应用将使反应过程的控制更加精准、便捷,降低人工成本与操作风险 。相信在不久的将来,连续流电催化反应器技术将在工业生产中得到广泛应用,为实现绿色、高效的化学合成与能源转换提供强有力的技术支撑,为人类社会的可持续发展做出重要贡献 。

产品展示

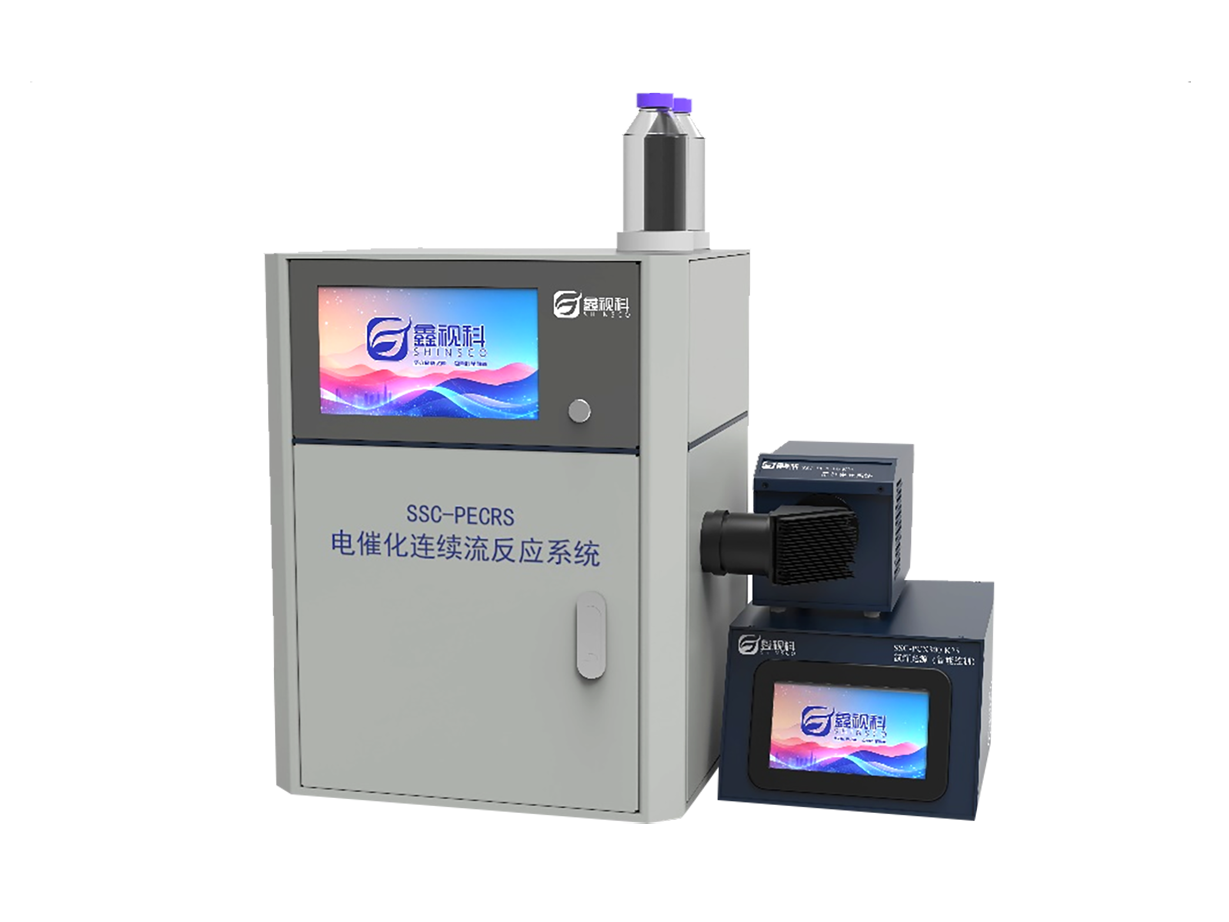

SSC-PECRS电催化连续流反应系统主要用于电催化反应和光电催化剂的性能评价,可以实现连续流和循环连续流实验,配置反应液体控温系统,实现主要用于光电催化CO2还原反应全自动在线检测系统分析,光电催化、N2催化还原,电催化分析、燃料电池、电解水等。

SSC-PECRS电催化连续流反应系统将气路液路系统、光电催化反应池、在线检测设备等进行智能化、微型化、模块化设计并集成为一套装置,通过两路气路和两路液路的不同组合实现电催化分析,并采用在线检测体系对反应产物进行定性定量分析。可以适配市面上多数相关的电解池,也可以根据实验需求定制修改各种电催化池。

将光源、电化学工作站、电催化反应池、管路切换和气相色谱模块化集成化系统化;

● PLC控制系统集成气路、液路控制、温度控制、压力控制、阀体切换、流路显示等;

● 主要用于半导体材料的光电催化流动相CO2还原反应活性评价等;

● 用于半导体材料的光电催化流动相H2O分解产氢、产氧活性评价、N2还原、电催化等;

● 微量反应系统,极低的催化剂用量;

● 导电电极根据需要可表面镀金、钯或铂,导电性能好,耐化学腐蚀;

● 标配光电反应池,可实现两室三电极体系或三室三电极体系,采用纯钛材质,耐压抗腐蚀

● 可适用于气-固-液三相界面的催化反应体系,也可适用于阴阳极液流循环反应系统;

● 测试范围广,CO2、CO、CH4、甲醇、氢气、氧气、烃类等微量气体。