欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

基于微通道结构的光电流动反应池传质 - 光催化协同作用机理

基于微通道结构的光电流动反应池传质 - 光催化协同作用机理 更新时间:2025-10-16

更新时间:2025-10-16 点击次数:217

点击次数:217

一、引言

随着全球对可持续能源与环境保护的关注度不断提高,开发高效、绿色的化学反应技术成为研究热点。光电流动反应池作为一种新型反应装置,利用光生载流子驱动化学反应,在太阳能制氢、CO₂还原以及有机污染物降解等方面具有广阔应用前景 。然而,传统光催化反应存在光生载流子复合严重、反应物传质效率低等问题,限制了其反应效率与实际应用。微通道结构的引入为解决这些问题提供了有效途径 。微通道通常指特征尺寸在微米至毫米级别的流体通道,其独特的几何特征赋予了反应体系优异的传质、传热性能,能够与光催化过程相互协同,提升整体反应效能 。深入理解基于微通道结构的光电流动反应池中传质 - 光催化协同作用机理,对于进一步优化反应池设计、拓展其应用范围至关重要。

二、微通道结构的传质特性

2.1 微通道内流体流动状态

在微通道中,流体流动状态与宏观尺度存在显著差异。由于微通道特征尺寸小,流体流动通常处于低雷诺数(Re)区域 。一般情况下,当\(Re < 2300\)时,流体呈层流状态,在微通道中,Re常远低于此值,使得流体流动较为稳定,流线平行且规则,有利于精确控制流体行为 。与宏观湍流相比,层流状态下流体混合主要依靠分子扩散,混合效率相对较低 。但通过巧妙设计微通道结构,如采用螺旋形、蛇形或具有内部扰流结构(如微柱、凹槽)的通道,可以诱导产生二次流或涡流,促进流体混合,增强传质效果 。例如,在螺旋形微通道中,流体在离心力作用下产生二次流,使得不同径向位置的流体相互混合,有效提高了传质系数 。

2.2 传质效率提升机制

微通道结构具有高的比表面积(表面积与体积之比),通常可达到\(10^3 - 10^4 m^2/m^3\),远高于传统反应器 。这意味着单位体积流体与通道壁面(或负载在壁面上的催化剂)的接触面积大幅增加,为反应物与催化剂的接触提供了更多机会,从而促进传质过程 。以气 - 液反应为例,在微通道中,气体可迅速溶解于液体并扩散至催化剂表面,气液界面面积的增大显著提高了气体溶解速率 。研究表明,在微通道内进行 CO₂溶解实验时,其溶解速率相较于传统鼓泡反应器提升了数十倍 。此外,微通道内较短的扩散路径也是传质效率提升的关键因素。同时,微通道内可实现对流体流速的精确控制,通过调节流速能够优化反应物在反应区域的停留时间,确保反应充分进行 。合适的流速既能保证反应物有足够时间与催化剂接触发生反应,又能避免因停留时间过长导致产物过度反应或催化剂失活 。

三、光催化反应原理

3.1 光催化剂的光激发过程

光催化反应的核心是光催化剂,常见的光催化剂如 TiO₂、ZnO、g - C₃N₄等,具有特定的能带结构 。以 TiO₂为例,其由价带(VB)和导带(CB)构成,中间存在禁带(Eg) 。不同光催化剂的能带结构和禁带宽度各异,决定了它们对光的响应范围和催化活性 。例如,g - C₃N₄的禁带宽度约为 2.7 eV,能够吸收可见光,拓展了光催化反应可利用的光谱范围 。

3.2 光生载流子的迁移与复合

光生电子 - 空穴对产生后,在光催化剂内部会发生迁移 。电子向导带底移动,空穴向价带顶移动 。理想情况下,光生电子和空穴应迁移到催化剂表面,分别参与还原反应和氧化反应 。然而,在实际过程中,光生电子和空穴存在复合的可能性 。复合过程分为辐射复合和非辐射复合 。辐射复合会以光子形式释放能量,非辐射复合则以热的形式耗散能量,这两种复合过程都会降低光催化反应效率 。为抑制光生载流子复合,常采用多种策略 。一方面,通过构建异质结,如 TiO₂与 CdS 形成的异质结,利用两种半导体材料能带结构的差异,促使光生载流子在异质结界面定向迁移,减少复合 。另一方面,对光催化剂进行表面修饰,如负载贵金属纳米颗粒(如 Au、Pt),贵金属的表面等离子体共振效应可增强光吸收,同时作为电子捕获中心,促进光生电子转移,降低电子 - 空穴复合几率 。

四、传质 - 光催化协同作用机理

4.1 传质对光催化反应的促进作用

4.1.1 反应物及时补充与产物快速移除

在光催化反应过程中,反应物浓度的维持对于反应持续高效进行至关重要 。在微通道光电流动反应池中,高效的传质作用能够及时将反应物输送至光催化剂表面 。以有机污染物降解反应为例,有机污染物分子在微通道内快速扩散至光催化剂表面,与光生空穴或羟基自由基发生反应 。由于微通道内传质效率高,反应物能够持续补充,避免了催化剂表面反应物浓度过低导致反应速率下降的问题 。同时,反应生成的产物能够迅速从催化剂表面移除,防止产物在催化剂表面积累,避免对反应活性位点的占据,从而维持催化剂的高活性 。在光催化 CO₂还原反应中,及时移除生成的 CO、CH₄等产物,有利于反应向正方向进行,提高 CO₂转化率和产物选择性 。

4.1.2 增强光催化剂与反应物接触

微通道结构的高比表面积使得光催化剂与反应物的接触面积显著增大 。负载在微通道壁面的光催化剂,其表面活性位点能够充分暴露在反应物中 。例如,在微通道内负载 TiO₂纳米颗粒作为光催化剂,反应物分子与 TiO₂表面的接触机会远多于传统反应器 。而且,通过优化微通道内流体流动状态,如诱导产生的二次流或涡流,能够使反应物更均匀地分布在光催化剂周围,进一步增强二者接触 。这种充分接触能够提高光生载流子与反应物的反应几率,促进光催化反应进行 。研究表明,在具有特定微通道结构的光电流动反应池中,光催化剂与反应物的接触效率提高,可使光催化反应速率提升数倍 。

4.2 光催化对传质过程的影响

4.2.1 光热效应引发的流体流动变化

光催化剂在吸收光能进行光催化反应的同时,部分光能会转化为热能,导致催化剂表面及周围流体温度升高,产生光热效应 。这种温度变化会引起流体密度变化,进而影响流体流动状态 。在微通道中,局部温度升高使得流体密度降低,形成密度梯度,从而引发自然对流 。自然对流的产生增强了流体混合,促进了传质过程 。例如,在以 TiO₂为光催化剂的微通道光电流动反应池中,当光照强度增加时,TiO₂表面温度升高,周围流体产生自然对流,使得反应物和产物的传输速率加快 。而且,光热效应还可能改变流体的粘度等物理性质,进一步影响流体流动和传质 。不过,光热效应的影响程度与光催化剂的光吸收特性、光强、流体性质等多种因素有关,需要综合考虑和优化 。

4.2.2 光生载流子诱导的电迁移作用

光催化过程中产生的光生电子和空穴,会在光催化剂表面形成局部电场 。在微通道内的电解液环境中,这种局部电场能够对带电粒子(如离子态的反应物或产物)产生电迁移作用 。以光催化分解水制氢反应为例,光生空穴在阳极表面氧化水产生氢离子,氢离子在电场作用下向阴极迁移,促进了氢离子的传输过程,加快了反应速率 。同样,在其他涉及离子参与的光催化反应中,光生载流子诱导的电迁移能够改变离子的传输路径和速率,影响传质过程 。这种电迁移作用与微通道内的流体流动相互耦合,共同影响反应物和产物的分布与传输,进一步强化了传质 - 光催化协同效应 。

4.3 协同作用对反应性能的综合提升

4.3.1 反应速率的提高

传质 - 光催化协同作用显著提高了光电流动反应池的反应速率 。传质过程的强化保证了反应物及时供应和产物快速移除,维持了光催化剂表面较高的反应物浓度和反应活性;光催化过程产生的光热效应和电迁移作用又进一步促进了传质 。二者相互促进,形成正反馈循环,使得光催化反应能够在更有利的条件下进行 。例如,在微通道光电流动反应池中进行有机污染物降解实验,相较于传统光催化反应器,由于传质 - 光催化协同作用,反应速率可提高一个数量级以上 。在太阳能制氢反应中,协同作用也能大幅提升氢气生成速率,提高太阳能到氢能的转化效率 。

4.3.2 产物选择性的调控

传质 - 光催化协同作用还可以对产物选择性进行有效调控 。在一些复杂的光催化反应体系中,不同的反应路径可能生成多种产物 。通过优化微通道内的传质过程,如调节流速、控制反应物浓度分布,可以改变反应体系中各物质的停留时间和局部浓度,从而影响反应路径的选择性 。例如,在光催化 CO₂还原反应中,通过精确控制微通道内 CO₂和 H₂O 的流速以及反应温度、压力等条件,结合光催化过程中光生载流子的作用,可以选择性地提高 CO、CH₄或其他碳氢化合物的生成比例 。这种对产物选择性的精准调控,对于实现光催化反应的工业化应用,生产高附加值化学品具有重要意义 。

五、结论

基于微通道结构的光电流动反应池中,传质与光催化过程存在着紧密的协同作用 。微通道独特的流体流动特性和高效传质机制,为光催化反应提供了良好的物质传输条件,促进了反应物与光催化剂的接触,及时补充反应物并快速移除产物,从而提升光催化反应效率 。光催化过程产生的光热效应和光生载流子诱导的电迁移作用,反过来又对微通道内的传质过程产生影响,改变流体流动状态和离子传输行为 。这种传质 - 光催化协同作用综合提升了反应性能,不仅显著提高了反应速率,还实现了对产物选择性的有效调控 。深入理解这种协同作用机理,为进一步优化光电流动反应池的结构设计、操作参数以及拓展其在能源、环境等领域的应用提供了坚实的理论基础 。未来研究可聚焦于通过多物理场耦合模拟,精确预测传质 - 光催化协同过程,以及开发新型微通道结构与光催化剂体系,进一步强化协同效应,推动光电流动反应池技术的实用化进程 。

产品展示

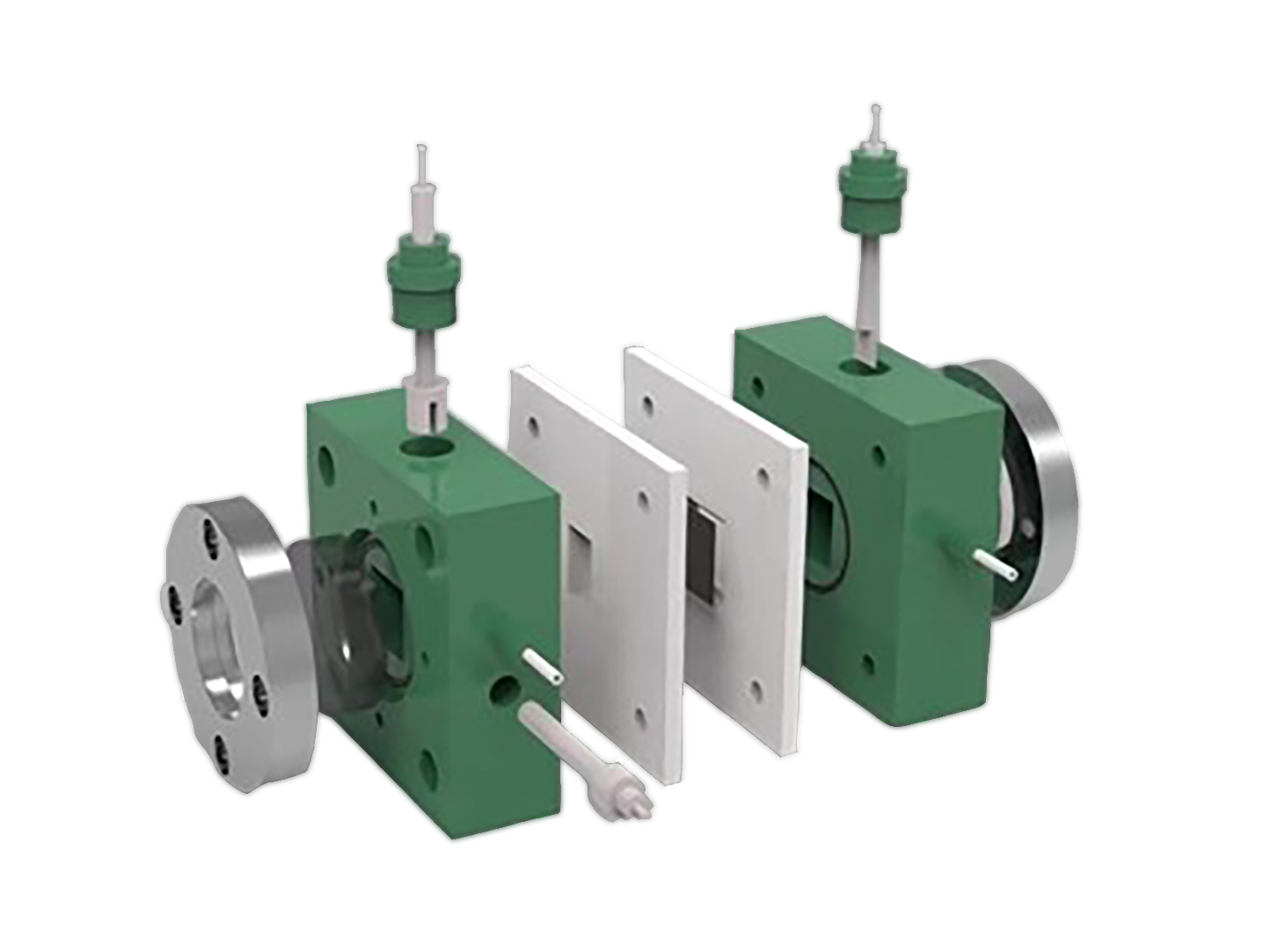

SSC-PEFC20光电流动反应池实现双室二、三、四电极的电化学实验,可以实现双光路照射,用于半导体材料的气-固-液三相界面光电催化或电催化的性能评价,可应用在流动和循环光电催化N2、CO2还原反应。反应池的优势在于采用高纯CO2为原料气可以直接参与反应,在催化剂表面形成气-固-液三相界面的催化体系,并且配合整套体系可在流动相状态下不断为催化剂表面提供反应原料。

SSC-PEFC20光电流动反应池解决了商业电催化CO2还原反应存在的漏液、漏气问题,采用全新的纯钛材质池体,实现全新的外观设计和更加方便的操作。既保证了实验原理的简单可行,又提高了CO2还原反应的催化活性,为实现CO2还原的工业化提供了可行方案。

产品优势:

SSC-PEFC20光电流动反应池优势:

● 半导体材料的电化学、光电催化反应活性评价;

● 用于CO2还原光电催化、光电解水、光电降解、燃料电池等领域;

● 微量反应系统,极低的催化剂用量;

● 配置有耐150psi的石英光窗;

● 采用纯钛材质,耐压抗腐蚀;

● 导电电极根据需要可表面镀金、钯或铂,导电性能佳,耐化学腐蚀;

● 光电催化池可与光源、GC-HF901(EPC)、电化学工作站、采样系统、循环系统配合,搭建光电催化CO2还原系统,实现在线实时测试分析。