欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

微流控技术赋能的光电流动反应池:微尺度通道中的高效传质与精准调控

微流控技术赋能的光电流动反应池:微尺度通道中的高效传质与精准调控 更新时间:2025-10-18

更新时间:2025-10-18 点击次数:369

点击次数:369

在能源转化、环境修复、精细化工等领域,光电流动反应因兼具光催化的绿色性与流动反应的连续性,成为近年来的研究热点。然而,传统光电流动反应装置存在传质效率低、反应条件难精准控制、光子利用率不足等问题,限制了其工业化应用。微流控技术凭借 “微尺度通道" 的独特优势,可实现反应体系的精准操控与高效传质,为光电流动反应池的性能突破提供了核心解决方案。本文将从技术融合背景、微尺度传质机制、精准调控策略、典型应用及未来趋势五个维度,全面解析微流控赋能的光电流动反应池技术。

一、技术融合:为何微流控是光电流动反应的 “理想搭档"?

光电流动反应的核心需求是 “高效光子吸收 - 快速电荷分离 - 充分物质接触 - 精准条件控制",而传统反应装置(如间歇式反应器、常规流动床)难以同时满足这些需求。微流控技术通过将反应空间压缩至微米级(通道尺寸通常为 10-1000μm),其固有的 “微尺度效应" 可与光电流动反应的核心需求深度匹配,具体优势体现在三方面:

1. 传质效率:从 “扩散主导" 到 “对流强化"

传统反应器中,反应物与催化剂的接触依赖分子扩散,传质速率慢(扩散系数通常为 10⁻⁹m²/s 量级),易导致催化剂表面反应物不足,降低反应效率。而微流控通道的高比表面积(比表面积可达 10⁴-10⁶m²/m³,是常规反应器的 10-100 倍)与层流特性(雷诺数 Re<2300),可通过两种方式强化传质:

对流主导传质:微通道内流动以平推流为主,无明显返混,反应物可直接以对流方式快速抵达催化剂表面,传质速率较传统反应器提升 1-2 个数量级;

扩散距离缩短:微尺度通道将反应物与催化剂的距离压缩至微米级,扩散时间从传统的分钟级缩短至毫秒级(如 10μm 通道内,扩散时间仅需 0.05s),大幅减少传质滞后。

2. 光子利用:从 “随机吸收" 到 “定向调控"

光电流动反应的效率高度依赖光子吸收效率,传统反应器中光源(如紫外灯、LED)的光线易被反应液散射或遮蔽,光子利用率通常低于 30%。微流控技术通过以下设计优化光子利用:

薄型反应通道:微通道厚度可控制在 10-100μm,反应液层薄,光线可穿透整个反应体系,避免局部 “光照死角";

集成化光学设计:将微通道与光学元件(如光纤、微透镜、光栅)直接集成,实现光线的定向传输与聚焦,使光子精准作用于催化剂表面,利用率可提升至 70% 以上;

光程可调设计:通过多层微通道堆叠或可伸缩通道结构,灵活调节光程,适配不同吸光系数的反应体系(如高吸光的染料废水处理、低吸光的 CO₂还原)。

3. 条件控制:从 “宏观波动" 到 “微域精准"

光电流动反应对温度、pH、反应物浓度等条件的敏感性高(如温度波动 1℃可能导致光催化效率变化 5%-10%),传统反应器因体积大、热惯性高,难以实现精准控制。微流控反应池的优势在于:

快速热响应:微通道的小体积(通常为 nL-mL 级)与高比表面积,使其热交换速率快,温度控制精度可达 ±0.1℃,且升温 / 降温时间短(<1s);

梯度化调控:通过多入口微通道设计,可在同一反应池中构建连续的浓度梯度、pH 梯度或温度梯度,实现 “单池多条件" 筛选,大幅缩短实验周期;

无交叉污染:微通道的封闭性与小死体积(<1μL),可避免反应物残留与交叉污染,尤其适用于高价值精细化工产品的合成(如药物中间体)。

二、微尺度通道中的高效传质:机制、结构设计与优化

微流控光电流动反应池的传质效率,是决定反应性能的核心指标。其传质过程涉及 “反应物输送 - 催化剂接触 - 产物脱附" 三个环节,需通过通道结构设计、流动模式调控与催化剂负载方式优化,实现全流程高效传质。

1. 微尺度传质的核心机制

微通道内的流动以层流为主,传质机制与宏观尺度存在显著差异,主要依赖以下两种效应:

泰勒分散效应(Taylor Dispersion):当流体在微通道中流动时,中心区域流速快、边缘区域流速慢,这种速度差会导致溶质沿流动方向扩散,形成 “分散带"。通过调控流速(通常为 1-100μL/min)与通道尺寸,可控制泰勒分散系数(通常为 10⁻⁸-10⁻⁶m²/s),使反应物在扩散过程中充分接触催化剂;

界面剪切效应(Interfacial Shear):若反应体系为气液两相(如 CO₂还原、氧气析出),微通道内的气液界面会因流动产生剪切力,促使气泡破碎为微米级(10-100μm),增大气液接触面积(可达 1000-10000m²/m³),同时加速反应物从气相向液相的传递(如 CO₂的溶解度可提升 2-3 倍)。

2. 催化剂负载与传质协同优化

催化剂是光电流动反应的核心,其负载方式需与微通道传质特性匹配,避免因负载不当导致传质阻力增加。目前主流的负载策略包括:

内壁涂层负载:通过溶胶 - 凝胶法、电化学沉积法,在微通道内壁形成均匀的催化剂薄膜(厚度 50-200nm,如 TiO₂、g-C₃N₄)。这种方式不占用通道空间,流体流动阻力小,适用于薄层反应通道(<100μm);

微球填充负载:将催化剂制备成微米级微球(10-100μm,如 SiO₂@TiO₂核壳微球),填充于微通道内,形成 “固定床" 结构。微球间隙可形成复杂流道,增强流体扰动,但需控制填充率(通常为 40%-60%),避免堵塞;

原位生长负载:通过水热法、气相沉积法,在微通道内原位生长催化剂纳米结构(如 ZnO 纳米线、MoS₂纳米片)。这种方式可实现催化剂与通道的强结合,且纳米结构的高比表面积可进一步提升传质效率(如纳米线阵列的传质系数较薄膜提升 30%)。

三、精准调控:从反应条件到过程监测的全链条控制

微流控光电流动反应池的 “精准性",体现在对反应条件的实时调控与反应过程的在线监测。通过集成化设计,可实现 “温度 - 光照 - 浓度 - 电压" 的协同控制,以及 “反应物 - 中间体 - 产物" 的实时分析,构建全链条调控体系。

1. 核心反应条件的精准调控

(1)温度调控:微尺度热管理技术

光电流动反应中,光催化剂吸收光子会产生热量(如 TiO₂吸收紫外光后,局部温度可能升高 5-10℃),若热量无法及时散去,会导致催化剂失活。微流控反应池的温度调控通过以下方式实现:

集成微加热器 / 冷却器:在微通道外壁沉积金属薄膜加热器(如 Cr/Au 薄膜)或嵌入微流道冷却层(通入恒温水),通过反馈控制(如 PID 算法),实现温度 ±0.1℃的精准控制;

焦耳热调控:对于电催化辅助的光反应(如光电协同水分解),可通过调节施加在催化剂上的电流,利用焦耳热微调反应温度,响应时间 < 0.5s;

相变材料调控:在微通道夹层中填充相变材料(如石蜡、PEG),当反应温度升高时,相变材料吸收热量(潜热),温度降低时释放热量,维持反应温度稳定(波动 < 0.5℃)。

(2)光照调控:集成化光学系统

光照强度、波长与照射时间是光电流动反应的关键参数,微流控反应池通过以下设计实现精准调控:

波长可调:集成微型光谱仪与可切换滤光片,实现 200-1000nm 波长的连续调节,适配不同光催化剂的吸收光谱(如 TiO₂适配 365nm 紫外光,g-C₃N₄适配 420nm 可见光);

强度可控:通过调节 LED 光源的电流(0-500mA)或使用可调衰减片,实现光照强度(0-100mW/cm²)的精准控制,误差 < 5%;

时序控制:结合微处理器(如 Arduino、FPGA),实现光照的脉冲式调控(如 “光照 10s - 黑暗 5s" 循环),模拟自然光照条件,适用于光催化降解的动力学研究。

(3)反应物浓度与流速调控

反应物浓度与流速直接影响反应速率与转化率,微流控反应池通过以下方式实现精准调控:

多通道混合:采用 “Y 型" 或 “T 型" 微通道入口,将不同浓度的反应物溶液按比例混合(流量比可精确至 1:1000),通过控制各通道的流速(如注射泵精度 ±0.1μL/min),实现反应物浓度的连续调节;

流速反馈控制:在微通道出口集成微型流量传感器(如热式流量传感器、压差式流量传感器),实时监测流速,通过 PID 算法调节注射泵或蠕动泵的转速,确保流速稳定性(波动 < 1%)。

2. 反应过程的在线监测与反馈

传统光电流动反应的监测需离线取样分析(如高效液相色谱、气相色谱),存在滞后性,难以实时调整反应条件。微流控反应池可通过集成检测模块,实现反应过程的在线监测:

光学检测:在微通道侧面集成微型紫外 - 可见分光光度计或荧光检测器,实时监测反应物的吸光度或荧光强度变化(如染料降解过程中吸光度的下降),检测限可达 μmol/L 级;

电化学检测:在微通道内嵌入微型电极(如玻璃碳电极、金电极),通过循环伏安法、计时电流法,实时监测反应中间体或产物的电化学信号(如 CO₂还原中 CO 的氧化峰电流);

质谱检测:通过微通道与微型质谱仪(如膜进样质谱)连接,直接分析气相产物(如 H₂、O₂、CO)的浓度变化,响应时间 < 1s;

闭环反馈控制:将在线监测数据实时传输至微处理器,若检测到反应效率下降(如产物浓度降低),自动调整反应条件(如增大光照强度、优化反应物浓度),实现 “监测 - 调控 - 优化" 的闭环。

四、典型应用场景:从实验室研究到工业化探索

微流控赋能的光电流动反应池,凭借高效传质与精准调控的优势,已在多个领域展现出应用潜力,从实验室规模的基础研究到工业化的连续生产,覆盖范围广泛。

1. 能源转化领域:高效光催化水分解与 CO₂还原

光催化水分解制氢:微流控反应池通过薄型通道(50μm)与 TiO₂纳米线阵列催化剂的结合,实现光生载流子的快速分离,同时强化 H₂O 与催化剂的接触,产氢速率可达 100μmol/(h・cm²),较传统反应器提升 5 倍;此外,通过集成 H₂传感器与温度调控模块,可实时监测 H₂产量,自动调节反应温度(如优化至 80℃),进一步提升产氢效率。

光催化 CO₂还原:采用鱼骨形微通道设计,实现 CO₂气体(气相)与催化剂溶液(液相)的充分混合,CO₂溶解度提升至传统反应器的 3 倍;同时,通过波长调控(如 450nm 蓝光适配 Cu 单原子催化剂),使 CO₂还原的选择性(生成 CO)达到 90% 以上,且可通过在线质谱实时监测 CO 浓度,实现反应条件的动态优化。

2. 环境修复领域:高效降解有机污染物

染料废水处理:针对甲基橙、罗丹明 B 等染料废水,微流控反应池采用蛇形微通道与 g-C₃N₄/GO 复合催化剂涂层,传质效率提升 40%,染料降解率在 30min 内可达 99%,且因微通道的封闭性,避免了催化剂颗粒的流失,可连续运行 100h 以上;此外,通过多入口设计构建 pH 梯度,可快速筛选最佳降解 pH(如甲基橙降解最佳 pH=3),实验周期从传统的数天缩短至数小时。

抗生素废水处理:采用多孔膜微通道设计,将光催化剂(如 BiVO₄)负载于膜表面,抗生素溶液(如四环素)通过膜孔缓慢渗透,延长接触时间,降解率可达 95% 以上;同时,通过在线紫外检测实时监测四环素浓度,自动调整流速与光照强度,适配不同浓度的抗生素废水(10-100mg/L)。

3. 精细化工领域:精准合成药物中间体与高价值化学品

光催化有机合成:在药物中间体(如苯甲醛、手性醇)的合成中,微流控反应池通过精准控制温度(±0.1℃)与光照时序,避免副反应的发生,产物选择性可达 98% 以上;例如,在光催化苯甲醇氧化合成苯甲醛的反应中,微流控反应池的转化率较传统间歇反应器提升 3 倍,且产物纯度高,无需后续复杂分离。

微尺度高通量筛选:通过多通道并行微流控芯片(如 96 通道芯片),可同时进行不同催化剂、不同反应条件的筛选(如 10 种催化剂 ×8 种温度 ×12 种浓度),一天内可完成数千组实验,大幅缩短催化剂开发周期(从传统的数月缩短至数周)。

4. 生物医学领域:光控药物释放与生物催化

光控药物释放:将药物(如紫杉醇)包裹于光敏微球中,负载于微流控通道内,通过调控光照波长(如近红外光)与强度,实现药物的精准释放(释放速率可控制在 ng/(min・cm²) 级);同时,通过集成细胞培养室,可实时观察药物对细胞的作用,为个体化治疗提供实验依据。

光催化生物转化:在酶催化辅助的光反应中(如光催化酶促合成氨基酸),微流控反应池通过温度精准控制(±0.1℃),维持酶的活性(如转氨酶的活性保持率 > 90%),同时强化底物与酶的接触,转化效率提升 2-3 倍。

五、挑战与未来发展趋势

1. 当前面临的主要挑战

规模化难题:实验室微流控芯片通常为厘米级尺寸,反应体积小(nL-mL 级),难以满足工业化的大产量需求;若通过多通道并行放大,易出现通道间的流量不均、温度差异等问题,导致反应性能波动。

催化剂稳定性:微通道内的高流速与剪切力,可能导致催化剂涂层脱落或微球磨损,影响长期稳定性;此外,光催化剂在长时间光照下易发生光腐蚀(如 TiO₂在酸性条件下的光腐蚀),降低催化活性。

设备成本:微流控反应池的制造需高精度加工技术(如光刻、3D 打印),设备成本高;且微流控芯片通常为一次性使用,运行成本也较高,限制了大规模推广。

系统集成复杂性:为实现全链条精准调控,需集成多种传感器、控制器与执行器,系统复杂度高;不同模块间的兼容性(如光学元件与电化学检测元件)、信号干扰等问题,增加了系统优化难度。

2. 未来发展趋势

多尺度集成与模块化设计:开发 “微 - 介 - 宏" 多尺度集成的光电流动反应系统,将微流控芯片的高效传质与精准调控优势,与介尺度反应器(如固定床、流化床)的中试放大能力、宏观反应器的大规模生产能力相结合;同时,采用模块化设计,将反应池、光源、检测模块等标准化,便于快速组装与更换,降低规模化成本与技术难度。

智能化与自适应调控:引入人工智能算法(如深度学习、强化学习),结合实时监测数据,实现反应条件的自适应优化;例如,根据产物浓度、反应速率的变化,自动调整光照强度、温度、流速等参数,构建智能化光电流动反应系统,提高反应效率与稳定性。

新型材料与结构开发:研发新型微通道材料,如高强度、抗腐蚀且光学性能优异的陶瓷基复合材料,提高微流控反应池的耐用性;同时,探索新型通道结构(如仿生微通道、动态可变通道),进一步提升传质效率与光子利用效率,拓展应用范围。

跨学科融合创新:促进材料科学、化学工程、光学工程、生物医学等多学科交叉,开发新型光电流动反应体系;例如,将微流控光催化与生物酶催化相结合,用于生物活性物质的合成;或利用微流控光反应池,开发新型光动力治疗技术,为医疗领域提供创新解决方案。

产品展示

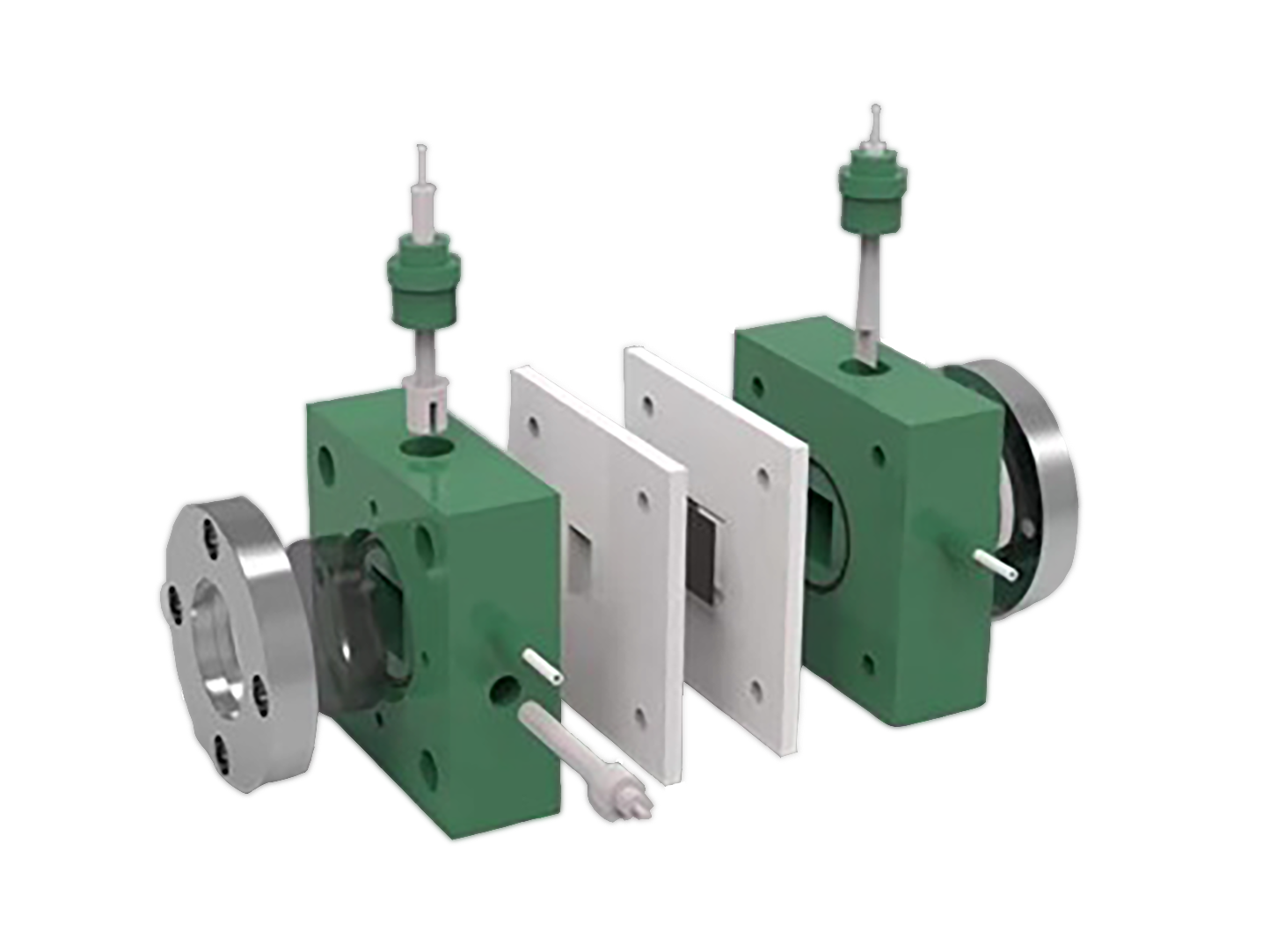

SSC-PEFC20光电流动反应池实现双室二、三、四电极的电化学实验,可以实现双光路照射,用于半导体材料的气-固-液三相界面光电催化或电催化的性能评价,可应用在流动和循环光电催化N2、CO2还原反应。反应池的优势在于采用高纯CO2为原料气可以直接参与反应,在催化剂表面形成气-固-液三相界面的催化体系,并且配合整套体系可在流动相状态下不断为催化剂表面提供反应原料。

SSC-PEFC20光电流动反应池解决了商业电催化CO2还原反应存在的漏液、漏气问题,采用全新的纯钛材质池体,实现全新的外观设计和更加方便的操作。既保证了实验原理的简单可行,又提高了CO2还原反应的催化活性,为实现CO2还原的工业化提供了可行方案。

产品优势:

SSC-PEFC20光电流动反应池优势:

● 半导体材料的电化学、光电催化反应活性评价;

● 用于CO2还原光电催化、光电解水、光电降解、燃料电池等领域;

● 微量反应系统,极低的催化剂用量;

● 配置有耐150psi的石英光窗;

● 采用纯钛材质,耐压抗腐蚀;

● 导电电极根据需要可表面镀金、钯或铂,导电性能佳,耐化学腐蚀;

● 光电催化池可与光源、GC-HF901(EPC)、电化学工作站、采样系统、循环系统配合,搭建光电催化CO2还原系统,实现在线实时测试分析。