欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

碳化硅微通道连续流反应器:实现高效、安全化工合成的下一代技术

碳化硅微通道连续流反应器:实现高效、安全化工合成的下一代技术 更新时间:2025-10-30

更新时间:2025-10-30 点击次数:325

点击次数:325

在化工合成领域,效率与安全始终是行业追求的核心目标,然而传统间歇式反应装置却长期受限于传质传热效率低、反应过程风险高、产物选择性差等问题,难以满足现代化工对绿色化、精细化、高效化的发展需求。在此背景下,碳化硅微通道连续流反应器凭借其独特的材料特性与结构设计,突破了传统反应技术的瓶颈,成为推动化工合成产业升级的下一代核心技术。

一、传统化工合成的痛点:效率与安全的双重桎梏

传统间歇式反应器以反应釜为核心,其 “一锅式" 的反应模式存在诸多难以克服的缺陷。从效率层面来看,反应釜内物料混合不均,传质传热效率低下,导致反应时间长、副反应多,不仅降低了目标产物的收率,还增加了后续分离提纯的难度与成本。例如,在精细化工领域的硝化、氯化等强放热反应中,反应釜内局部温度易骤升,不仅会引发副反应,还可能导致产物纯度下降,部分反应的收率甚至不足 70%。

从安全层面来看,传统反应釜往往需要处理大量反应物料,一旦发生泄漏、冲料或爆炸等事故,后果不堪设想。强腐蚀性、易燃易爆的反应体系(如氢气参与的加氢反应、过氧化合物参与的氧化反应)在反应釜中积累,会形成巨大的安全隐患。据行业数据统计,传统间歇式反应装置引发的安全事故中,约 30% 与物料积聚、局部过热导致的反应失控直接相关,这些事故不仅造成经济损失,更对操作人员的生命安全与生态环境构成严重威胁。

二、碳化硅微通道连续流反应器的技术突破:材料与结构的双重赋能

碳化硅微通道连续流反应器的核心优势,源于碳化硅(SiC)材料的性能与微通道结构的精准设计,二者的结合从根本上解决了传统反应器的痛点。

在材料特性方面,碳化硅具备 “三高" 优势:高耐腐蚀性、高导热系数、高温稳定性。相较于传统反应器常用的不锈钢、玻璃等材料,碳化硅对强酸、强碱、强氧化剂等苛刻反应体系具有耐蚀性,可有效避免材料腐蚀导致的杂质引入与设备损耗,延长设备使用寿命。同时,碳化硅的导热系数是不锈钢的 3 倍以上,能快速传递反应过程中产生的热量,避免局部过热;其耐高温性能可承受 600℃以上的反应温度,满足高温高压反应的需求,拓宽了化工合成的反应窗口。

在结构设计方面,微通道结构实现了 “微观尺度下的精准控制"。反应器内部的微通道尺寸通常在几十至几百微米,将反应空间从 “宏观釜体" 缩小至 “微观通道",带来了三大变革:一是极大的比表面积,微通道的比表面积可达传统反应釜的 100-1000 倍,大幅提升了传质传热效率,使反应温度、浓度分布更均匀,反应时间从传统的数小时缩短至几分钟甚至几秒,显著提升生产效率;二是极小的持液量,微通道内的反应物料体积仅为毫升至升级,即使发生反应失控,释放的能量也极少,从根本上降低了爆炸、冲料等安全风险;三是连续化操作,物料通过微通道持续流动反应,可实现精准的流量控制与反应参数调节,产物质量稳定性更高,且易于与上下游工艺集成,实现工业化连续生产。

三、核心价值:高效与安全的协同实现

碳化硅微通道连续流反应器的技术优势,最终转化为 “高效" 与 “安全" 的协同提升,为化工合成产业带来切实的价值。

在高效性方面,其优势体现在 “反应效率" 与 “生产效率" 的双重提升。一方面,高效的传质传热使反应更充分,副反应大幅减少,目标产物的收率与纯度显著提高。例如,在医药中间体合成中的偶联反应中,采用碳化硅微通道反应器后,反应收率从传统间歇式的 82% 提升至 95% 以上,产物纯度达到 99.5%,减少了分离提纯的能耗与成本;另一方面,连续化操作摆脱了传统间歇式反应 “加料 - 反应 - 出料" 的周期性限制,设备利用率提升 30% 以上,且可通过并联微通道模块实现产能放大,满足从实验室小试到工业化大生产的快速切换,缩短工艺开发与产业化的周期。

在安全性方面,碳化硅微通道连续流反应器从 “被动防护" 转向 “主动控险",构建了更可靠的安全屏障。极小的持液量使反应体系的 “风险存量" 大幅降低,即使发生泄漏或反应异常,也可通过快速切断物料供应实现紧急停车,避免事故扩大;同时,精准的温度控制可有效抑制放热反应的 “热失控",例如在硝基苯加氢反应中,传统反应釜若温度控制不当易引发氢气爆炸,而碳化硅微通道反应器可将温度波动控制在 ±1℃以内,杜绝热失控风险。此外,碳化硅材料的耐腐蚀性避免了设备泄漏导致的有毒有害物料外泄,进一步保障了操作人员安全与环境安全。

四、应用前景:从精细化工到新能源的广泛渗透

随着化工产业向 “绿色化、精细化、高极化" 转型,碳化硅微通道连续流反应器的应用场景正不断拓展,从医药化工、精细化工逐步延伸至新能源材料、环保治理等领域。

在医药化工领域,其可用于高附加值医药中间体、原料药的合成,解决传统工艺中反应条件苛刻、产物纯度低、安全风险高的问题。例如,在抗癌药物合成中的重氮化反应,采用碳化硅微通道反应器可实现低温(-5℃)下的快速反应,避免重氮盐分解导致的安全事故,同时提升产物收率与纯度,保障药品质量。

在新能源材料领域,其可用于锂电池正极材料(如磷酸铁锂、三元材料)的合成,通过精准控制反应温度与物料配比,提升正极材料的晶体结构稳定性与电化学性能;此外,在氢能产业中,其可用于高效催化制氢反应,实现氢气的连续化、低成本生产。

在环保治理领域,其可用于工业废水处理中的高级氧化反应,通过微通道内的高效传质,使氧化剂与污染物充分反应,提升废水处理效率,降低处理成本,助力化工产业的绿色转型。

五、结语

碳化硅微通道连续流反应器以其 “材料 + 结构" 的创新设计,打破了传统化工合成中 “效率与安全难以兼顾" 的困境,展现出强大的技术优势与应用潜力。随着技术的不断成熟与成本的逐步降低,其必将成为推动化工合成产业向高效化、安全化、绿色化升级的核心技术,为行业创造更大的经济价值与社会价值,开启化工合成的 “微通道时代"。

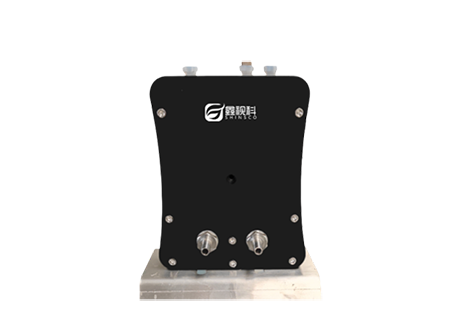

产品展示

SiC微通道反应器是一款基于碳化硅(SiC)材料设计的高效、耐用的化学反应设备,专为精细化、高通量及高要求的化学合成与工艺优化而开发。其独特的结构设计与材料特性,使其在耐压性、传热效率、控温精度及安全性方面表现很好,适用于化工、制药、新材料研发等领域的高效连续流反应需求。

产品核心特点:

1)创新三层板式结构:反应通道采用3层碳化硅板式一体化设计,通过一体式键合工艺将反应通道与换热通道无缝集成,显著提升设备耐压性能(≤25bar)及传热效率,确保反应过程稳定可控。

2)高效传热与精准控温:换热通道集中并联布局,实现全通道换热介质均衡分布,温度控制波动小,反应温度均匀性达前沿水平。支持-30℃至200℃宽温域工作,可外接保温隔热层(选配),进一步减少热量散失,提升温度条件下的安全性与控温精度。

3)微型化与高灵活性:持液量低至6mL(支持定制至10mL),显著减少危险试剂存量,提升实验与生产安全性,同时降低原料成本。通量范围覆盖<200mL/min,适配小试至中试规模,满足多样化工艺需求。

4)耐腐蚀与长寿命:关键流路采用1/8英寸PTFE管(聚四氟乙烯)及3mm PTFE管连接,兼具优异化学惰性与耐腐蚀性,兼容强酸、强碱及有机溶剂体系。碳化硅材质本身具备高硬度、耐磨损及抗热震特性,延长设备使用寿命。

5)模块化智能设计:芯片化结构支持快速安装与维护,可根据工艺需求灵活扩展或调整模块组合,适配连续流生产或复杂多步反应。