欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

面向“碳中和”的高温催化反应新技术与装备

面向“碳中和”的高温催化反应新技术与装备 更新时间:2025-11-11

更新时间:2025-11-11 点击次数:231

点击次数:231

一、技术内核:绿色高温催化的三重突破

绿色高温催化技术并非传统催化的简单升级,而是以原子经济性、低碳化、资源循环为核心,通过催化剂设计与反应调控的双重创新,在 400-1200℃区间实现高效低碳转化。其核心突破体现在三个层面:

(1)催化剂材料革新

新型催化剂通过成分设计与结构优化突破传统瓶颈:

热稳定增强:LaNiO₃基稀土催化剂在 700-900℃水蒸气重整制氢中保持长期活性,氢气产率超 90%;

选择性调控:SAPO-34 分子筛催化剂在甲醇制烯烃(MTO)反应中,将乙烯、丙烯选择性提升至 80% 以上;

多功能复合:Fe-Ca-K 基催化剂实现生物质废弃物在 800-1000℃下高效气化,燃气热值达 12-16MJ/m³。

(2)反应路径优化

通过精准调控反应历程实现 “降碳减污" 协同:

煤制烯烃工艺采用该技术后,CO₂排放量降低 30% 以上,焦油类污染物显著减少;

清华大学研发的 “翡翠绿氢" 技术,通过烃类复配与纳米铁基催化,在 700-750℃下实现近零能耗制氢,绿色指数(GI)超 25。

(3)多场耦合调控

温度、压力、流体场的协同优化突破反应平衡限制:

分段感应加热(精度 ±0.5℃)使甲烷干重整反应积碳率低于 0.1mg/(g・h);

5MPa 压力下 CO₂加氢制甲醇平衡转化率从 10% 提升至 85%。

二、核心应用场景:能源与化工的低碳转型

(一)低碳能源领域

(1)高效制氢技术

高温水蒸气重整:新型催化剂将天然气甲烷化反应温度降低 100-150℃,能源效率提升 15%-20%;

太阳能光热催化:TiO₂-SiC 复合催化剂驱动水分解制氢,能耗较电解水降低 40%-50%。

(2)碳捕集与转化(CCU)

CO₂加氢制甲醇:Cu-ZnO-Al₂O₃基催化剂在 300-400℃下实现 85% 以上选择性,同时降低碳排放;

CO₂重整制合成气:Ni/Al₂O₃-ZrO₂催化剂在 800-1000℃下与甲烷反应,生成高价值化工原料。

(3)固体废弃物能源化

生物质催化气化产出富含 H₂、CO 的燃气,可直接用于发电或化工合成;

V₂O₅-WO₃/TiO₂催化剂在 300-400℃下将垃圾焚烧二噁英分解效率提升至 99% 以上。

(二)可持续化工领域

(1)绿色烯烃制备

MTO 工艺:SAPO-34 催化剂使反应能耗降低 30%,碳排放减少 40%;

生物质制烯烃:ZnCl₂-HZSM-5 复合催化剂在 600-700℃下实现可再生原料替代化石资源。

(2)精细化工绿色合成

对苯二甲酸制备:V₂O₅-TiO₂催化氧化技术使原子经济性达 95%,无含溴废水排放;

苯胺合成:Ni-Pd/Al₂O₃催化加氢替代传统铁还原法,消除固废污染。

三、装备创新:智能化与高效化升级

(一)关键装备技术突破

(1)反应器设计革新

微通道反应器:50-200μm 通道使苯酚羟基化反应时间从小时级缩至秒级;

流化床反应器:“翡翠绿氢" 技术采用的流化床装置具备显著放大优势,解决高温供热难题。

(2)智能化控制系统

AI 驱动优化:深度强化学习动态调节反应参数,转化率波动低于 ±1%;数字孪生平台预测催化剂寿命误差 < 5%;

自主控制架构:FPGA 芯片实现毫秒级响应,TensorFlow 模型支持百万级参数优化,通过 OPC-UA 协议联动工业设备。

(二)工业应用案例

应用场景 | 装备配置 | 性能提升效果 |

CO₂加氢制甲醇 | 固定床反应器 + 多场耦合智能系统 | 转化率 88%(+17%),能耗 32kWh/kg(-29%) |

煤制烯烃(MTO) | 动态氧含量控制 + 积碳预警系统 | 连续运行时间从 500h 延长至 2000h |

四、挑战与未来趋势

(一)现存技术瓶颈

多场耦合建模需超算资源,计算时间常超 24 小时;

高温高压下传感器精度不足,热电偶测温误差达 ±5℃;

催化剂易受原料杂质毒化,如 “翡翠绿氢" 中催化柴油的杂质问题需攻关。

(二)前沿突破方向

材料创新:开发 Ni@SiO₂核壳自修复催化剂,动态修复高温烧结缺陷;

智能升级:量子计算辅助设计反应路径,降低 H₂O₂生成能 0.2eV;

跨场协同:集成近红外 LED 与电阻加热,实现 ±0.1℃局部温度精准控制;

系统集成:高温固体氧化物电解池(SOEC)与催化工艺耦合,实现 CO₂共电解制合成气。

五、总结

绿色高温催化反应技术与装备通过材料 - 反应 - 装备 - 智能的全链条创新,已成为 “碳中和" 目标下能源清洁化与化工绿色化的核心支撑。从 “翡翠绿氢" 的突破性制氢路径,到 CCU 技术的碳资源化利用,再到智能化装备的效率跃升,该领域正推动 “能源 - 化工 - 环境" 的协同发展。未来随着量子计算、自修复材料等技术的融合,有望实现催化效率指数级提升与能耗革命性降低,为碳中和提供关键技术保障。

产品展示

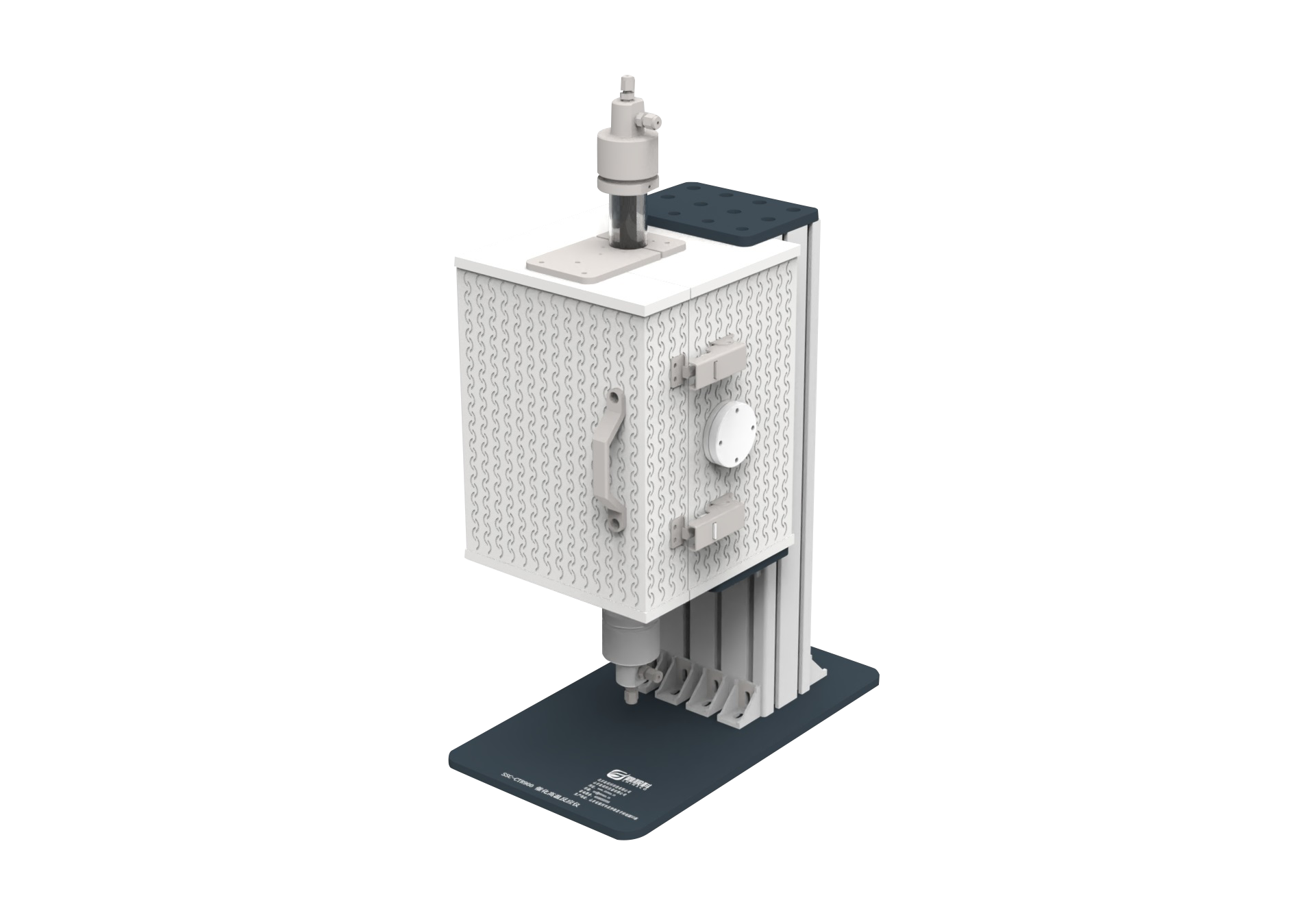

SSC-CTR900 催化高温反应仪适用于常规高温高压催化反应、光热协同化、催化剂的评价及筛选、可做光催化的反应动力学、反应历程等方面的研究。主要应用到高温高压光热催化反应,光热协同催化,具体可用于半导体材料的合成烧结、催化剂材料的制备、催化剂材料的活性评价、光解水制氢、光解水制氧、二氧化碳还原、气相光催化、甲醛乙醛气体的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等领域。实现气固液多相体系催化反应,气固高温高压的催化反应,满足大多数催化剂的评价需求。

产品优势:

SSC-CTR900催化高温反应仪的优势特点

1)高温高压催化反应仪可实现催化高温<900℃C高压<10MPa反应实验

2)紫外、可见、红外等光源照射到催化剂材料的表面,实现光热协同和光诱导催化;

3)光热催化反应器采用高透光石英玻璃管,也可以采用高压反应管,兼容≤30mm 反应管;

4)可以实现气氛保护、抽取真空、PECVD、多种气体流量控制等功能;

5)可以外接鼓泡配气、背压阀、气液分离器、气相色谱等,实现各种功能的扩展;

6) 采取模块化设计,可以实现光源、高温反应炉、高温石英反应器、高真空、固定床反应、

光热反应等匹配使用;

7) 高温高压催化反应仪,小的占地面积,可多功能灵活,即买即用。