欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

驱动能源转型与工业升级的核心力量

驱动能源转型与工业升级的核心力量 更新时间:2025-12-09

更新时间:2025-12-09 点击次数:197

点击次数:197

在“双碳"目标与能源危机的双重驱动下,寻找高效、清洁的技术路径成为产业变革的核心命题。高温催化技术凭借其在化学反应调控中的独特优势,正从实验室走向产业前沿,成为破解能源结构转型瓶颈、推动工业体系绿色升级的关键支撑。从化石能源清洁利用到可再生能源转化存储,从传统工业污染物治理到材料合成,高温催化技术以其“点石成金"的能力,重塑着能源与工业的发展格局。

一、技术内核:高温下的化学反应“调节器"

催化技术的本质是通过催化剂降低化学反应的活化能,而高温催化技术则聚焦于需在300℃以上实现的反应过程——这类反应往往涉及能源转化、重质原料降解等核心工业场景,具有反应难度大、产物调控复杂的特点。高温催化剂作为技术核心,需同时满足“耐高温稳定性"与“高效催化活性"双重要求:一方面要抵御高温下的烧结、积碳与化学腐蚀,保持晶体结构与活性位点稳定;另一方面需精准调控反应路径,抑制副反应发生,提升目标产物选择性。

近年来,高温催化技术的突破集中体现在催化剂材料创新与反应装置优化两大方向。在材料领域,贵金属掺杂(如铂、钯修饰的陶瓷载体)、过渡金属氧化物复合(如尖晶石型氧化物)以及碳基复合材料的应用,大幅提升了催化剂的高温耐受性与催化效率;在装置方面,微通道反应器、流化床反应器与催化技术的融合,实现了反应温度的精准控制与反应物的高效接触,推动高温催化从“间歇式生产"向“连续化运行"转型,为工业化应用奠定了基础。

二、能源转型:从“清洁利用"到“新型能源"的核心引擎

能源领域是高温催化技术应用广泛、成效显著的场景,其核心价值体现在对传统能源的清洁化改造与可再生能源的高效转化两大维度。

在传统化石能源清洁利用中,高温催化技术破解了煤炭、石油等重质能源利用过程中的污染难题。以燃煤电厂为例,采用高温SCR(选择性催化还原)技术,在300-400℃的温度窗口下,通过钒钛系催化剂将氮氧化物与氨反应生成无害的氮气和水,脱硝效率可达90%以上,成为火电行业达标排放的核心技术。在石油炼制领域,高温催化裂化技术通过催化剂将重质原油转化为汽油、柴油等轻质燃料,转化率提升30%-50%,同时降低了硫化物、芳烃等污染物的生成,推动炼油工业向“高效低耗"转型。

在可再生能源转化与存储领域,高温催化技术为“绿电"向“绿氢"“绿化学品"的转化提供了关键路径。光伏、风电等可再生能源产生的电能不稳定,需通过“电-化学"转化实现存储。高温电解水制氢技术中,采用氧化锆基固体氧化物电解质与镍基催化剂,在700-1000℃下将水分解为氢气和氧气,能量转化效率较常温电解提升20%-30%,且无需使用昂贵的质子交换膜,大幅降低了绿氢制备成本。此外,高温催化还可实现二氧化碳的资源化利用——在800-1000℃下,通过铁基或钴基催化剂将二氧化碳与氢气反应生成合成气,进而转化为甲醇、烯烃等化工原料,实现“碳捕获-转化-利用"的闭环。

三、工业升级

传统高耗能工业是碳排放与污染物排放的主要来源,高温催化技术通过重构生产工艺,推动钢铁、化工、建材等行业实现“减碳降污"与“提质增效"的双重目标。

在钢铁工业中,传统高炉炼铁依赖焦炭作为还原剂,碳排放强度高。高温催化还原技术通过引入铁矿石专用催化剂,在600-800℃下利用天然气、氢气等清洁能源替代焦炭,将铁矿石直接还原为海绵铁,碳排放降低60%以上,同时减少了二氧化硫、颗粒物等污染物的排放。这一技术不仅破解了钢铁行业“碳锁定"难题,还提升了产品纯度,为钢材生产提供了优质原料。

在化工行业,高温催化技术推动了基础化工原料生产的绿色化转型。传统合成氨工业需在高温高压下进行,能耗巨大,而新型高温催化合成技术通过钌基催化剂的应用,将反应温度从500℃降至350-400℃,同时提升了氨的合成效率,单吨氨能耗降低15%-20%。在精细化工领域,高温催化脱氢、氧化等技术实现了从石油基原料向生物质原料的转化,例如以秸秆、木屑等生物质为原料,通过高温催化裂解生成糠醛、木糖醇等化学品,推动化工行业向“生物质经济"转型。

此外,在建材、固废处理等领域,高温催化技术同样展现出巨大潜力。在水泥生产中,高温催化脱硝技术可降低窑炉氮氧化物排放85%以上;在垃圾焚烧发电中,高温催化装置能有效分解二噁英等剧毒污染物,让固废处理从“污染治理"走向“能源回收"。

四、挑战与展望:技术创新未来发展

尽管高温催化技术已取得显著突破,但在工业化应用中仍面临三大挑战:一是催化剂依赖进口,国产催化剂在高温稳定性、寿命等方面水平存在差距;二是反应过程的能量消耗较高,需结合余热回收技术提升整体能效;三是多组分复杂体系下的催化机制尚不明确,制约了催化剂的精准设计。

未来,高温催化技术的发展将聚焦三个方向:一是催化剂材料的精准设计,通过人工智能、量子化学模拟等技术预测催化剂结构与性能,开发出兼具高活性、高稳定性与低成本的国产催化剂;二是“催化+新能源"的系统融合,将光伏、光热等能源与高温催化反应结合,实现反应能量的自给自足;三是跨领域技术协同,例如与碳捕获技术、燃料电池技术结合,构建“能源生产-消费-碳循环"的全链条体系。

从实验室的微小催化剂到工业生产线的庞大装置,高温催化技术正以其独特的价值,成为连接能源转型与工业升级的核心纽带。随着技术创新的不断深入,这一“高温下的核心力量"将进一步破解能源与环境的双重困境,为实现“双碳"目标与产业高质量发展提供坚实支撑。

产品展示

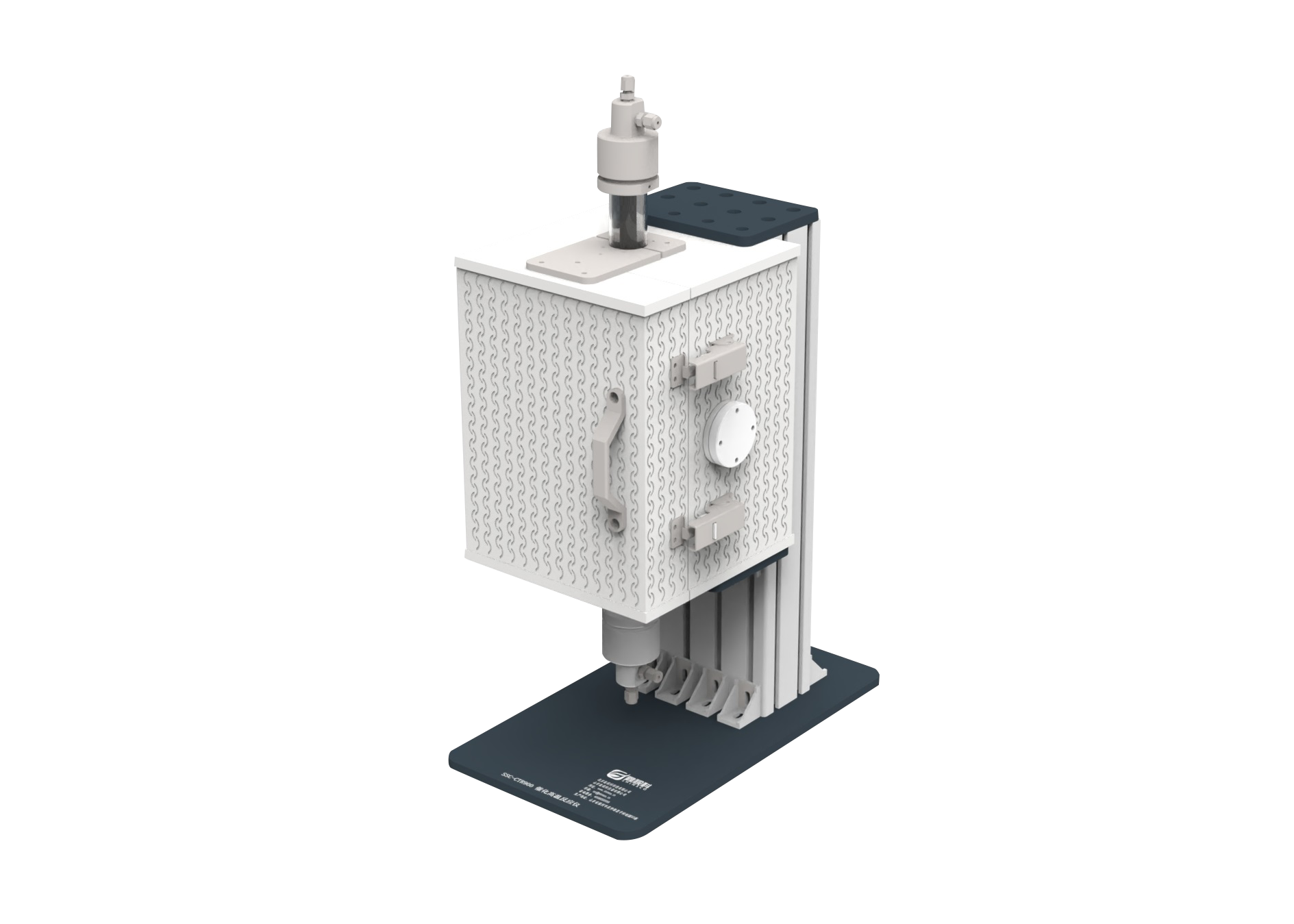

SSC-CTR900 催化高温反应仪适用于常规高温高压催化反应、光热协同化、催化剂的评价及筛选、可做光催化的反应动力学、反应历程等方面的研究。主要应用到高温高压光热催化反应,光热协同催化,具体可用于半导体材料的合成烧结、催化剂材料的制备、催化剂材料的活性评价、光解水制氢、光解水制氧、二氧化碳还原、气相光催化、甲醛乙醛气体的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等领域。实现气固液多相体系催化反应,气固高温高压的催化反应,满足大多数催化剂的评价需求。

产品优势:

SSC-CTR900催化高温反应仪的优势特点

1)高温高压催化反应仪可实现催化高温<900℃C高压<10MPa反应实验

2)紫外、可见、红外等光源照射到催化剂材料的表面,实现光热协同和光诱导催化;

3)光热催化反应器采用高透光石英玻璃管,也可以采用高压反应管,兼容≤30mm 反应管;

4)可以实现气氛保护、抽取真空、PECVD、多种气体流量控制等功能;

5)可以外接鼓泡配气、背压阀、气液分离器、气相色谱等,实现各种功能的扩展;

6) 采取模块化设计,可以实现光源、高温反应炉、高温石英反应器、高真空、固定床反应、

光热反应等匹配使用;

7) 高温高压催化反应仪,小的占地面积,可多功能灵活,即买即用。