欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

解决电合成放大难题:微通道连续流动技术的工程学方案

解决电合成放大难题:微通道连续流动技术的工程学方案 更新时间:2025-12-17

更新时间:2025-12-17 点击次数:234

点击次数:234

在“双碳"目标驱动下,电合成技术凭借“电子替代化学试剂"的绿色特性,已成为精细化工、能源转化等领域的核心发展方向。然而,从实验室毫升级反应到工业吨级生产的放大过程中,传统釜式工艺面临传质效率骤降、反应参数失控、能耗剧增等系列难题——据统计,电合成工艺从中试到量产的失败率高达35%,单位产品能耗平均增加30%-50%。微通道连续流动技术以其“结构强化-过程可控-系统集成"的工程学优势,为破解电合成放大瓶颈提供了系统性解决方案,实现了从实验室性能到工业效益的高效转化。

一、电合成放大的核心瓶颈与微通道技术的适配性

传统电合成放大的核心矛盾源于“尺度效应"对反应本质的破坏,具体表现为三大瓶颈,而微通道技术的结构特性恰好形成针对性突破:

1.1 传质-电场耦合失效瓶颈

釜式反应器中,电极表面扩散层厚度可达数百微米,反应物难以快速抵达活性位点,导致反应速率低、电流效率不足;放大后电极间距增大,电场分布不均,局部过电位引发副反应激增。微通道反应器10-1000μm的特征尺寸,使比表面积提升至传统设备的10-100倍,传质系数可达10⁻³-10⁻² m/s,较釜式工艺提升1-2个数量级,通过缩短扩散路径从根本上解决传质限制,同时窄通道结构确保电场均匀分布,电流密度偏差可控制在±5%以内。

1.2 反应参数调控失准瓶颈

间歇式釜式反应中,强放热与传热效率不足导致温度波动范围达±5℃,批次间停留时间差异超过10%,直接造成产物选择性下降——如苯甲醛传统电合成工艺选择性仅75-80%。微通道的高效传热特性使温度波动控制在±0.5℃,精密计量泵调节的连续流模式可将停留时间精准控制在几秒至几十分钟,匹配电合成反应的动力学需求。

1.3 安全与规模化矛盾瓶颈

放大后强腐蚀性电解液与高压电场叠加,反应体系体积超立方米,安全风险呈指数级增长;而间歇操作导致的批次稳定性差,无法满足精细化工对纯度的严苛要求。微通道反应器单模块反应体积仅为毫升至升级,即使发生反应失控也能控制风险范围,连续流模式则实现了“进料-反应-分离"全流程稳定运行,产物纯度波动可控制在±0.2%以内。

二、微通道连续流电合成系统的核心工程设计

针对电合成反应的电化学特性与放大需求,微通道系统需实现“反应器结构-连续流工艺-智能调控"的三位一体设计,核心工程要点涵盖以下三方面:

2.1 核心反应模块的结构化设计

反应模块作为系统核心,其设计需兼顾传质强化与电化学匹配性,采用标准化“三明治"结构,关键参数如下:

微通道构型优化:根据反应类型选用平行流道(适用于均相反应)、交错流道(强化湍流混合)或多孔介质通道(气液反应),流道宽度控制在50-200μm、深度20-100μm,通过流体力学仿真确保雷诺数处于200-1000的过渡流区,传质效率。如己二腈合成中采用交错流道设计,传质系数提升至8×10⁻³ m/s,显著促进丙烯腈还原反应。

电极体系精准配置:采用“功能适配+表面修饰"策略,阳极选用Ti/RuO₂、Ti/IrO₂等尺寸稳定电极(DSA)用于氧化反应,阴极采用Pt、Cu或碳基材料(石墨烯、碳纳米管)用于还原反应;针对特定反应进行催化剂负载,如左氧氟沙星中间体合成中,阴极负载Pd-Rh合金后,手性异构化抑制率提升至99%以上。电极间距与流道深度保持一致(50-100μm),降低欧姆电阻。

隔离膜科学选型:根据电解液性质匹配离子交换膜,酸性体系选用Nafion阳离子交换膜,碱性体系选用FAA-3阴离子交换膜,确保离子传导效率的同时防止产物交叉污染,膜电阻控制目标低于5Ω·cm²,减少无用能耗。

2.2 连续流工艺的集成化设计

以“物料连续输送-反应环境稳定-产物实时分离"为核心,构建全流程工艺系统:

流体输送系统:采用多台高精度柱塞泵并行运行,进料压力波动控制在±0.1MPa以内,根据反应 stoichiometry 精准匹配各反应物流量,如甲苯电氧化中,甲苯与电解液的进料比例控制偏差≤±1%,确保反应充分进行。

温控与传热系统:采用“集中-分布"复合温控模式,集中式恒温槽提供基础恒温流体,模块内置微型换热通道实现局部温度微调,确保反应温度稳定——苯甲醛合成中通过该系统将反应温度精准控制在45℃,副反应发生率降低60%。

产物分离系统:针对气液产物(如绿氢制备)设置在线气液分离器,液相产物(如精细化学品)集成连续精馏单元,同时设计电解液循环系统,原料回收率提升至95%以上,降低环保成本。

2.3 智能调控系统的闭环设计

基于“传感-分析-决策-执行"闭环逻辑,实现反应参数的自适应优化:

多维度传感模块:集成电化学传感器(实时监测电位、电流密度)、温度/pH传感器及在线HPLC/GC检测器,数据采集频率达10Hz,全面捕捉反应动态。

机器学习决策模块:通过随机森林、神经网络算法建立“温度-电流密度-停留时间"与产物收率、选择性的预测模型,如己二腈合成中,模型可根据丙烯腈转化率实时优化进料流速,电流效率稳定在85%以上。

精准执行模块:采用高精度温控器、恒电位/恒电流电源及变频计量泵,根据算法指令自动调节反应参数,响应时间≤0.5s,确保反应始终处于区间。

三、微通道电合成的模块化放大工程策略

突破传统“尺寸放大"的局限,采用“单元标准化-集成并行化-系统协同化"的模块化策略,实现处理量按需放大,核心步骤如下:

3.1 核心模块的标准化构建

以实验室参数为基准,实现模块结构、材料与制造工艺的标准化:

参数标准化:统一微通道尺寸(公差±5μm)、电极材料与催化剂负载量(0.5-2mg/cm²),确保单个模块传质系数、电流效率等性能偏差≤±3%。

制造标准化:采用精密光刻、微注塑工艺批量生产,流道基底选用钛合金、PTFE等耐腐材料,接口采用快接设计,便于快速组装与更换。

功能集成化:单个模块内置温度、电流传感器及微型换热通道,实现“反应-监测-温控"一体化,减少模块间连接损耗。

3.2 多模块的并行集成设计

采用“母管-支管-模块"的树状架构实现处理量放大,核心解决流体分配均匀性问题:

分级分配系统:一级分配通过进料母管内的流体整流器消除流场扰动,二级分配采用定制化流量分配器,使各模块进料流量偏差≤±2%;每个模块进料口设置微型调节阀,支持精准微调。

分组集成策略:将模块按50-100个为一组并行集成,组间采用并联设计,系统总压降控制在0.5MPa以内,避免流体阻力过大导致的流量不均。如单模块处理量为1mL/min时,1000个模块并行可实现1L/min的工业级处理量。

电源协同供应:采用模块化直流电源组,每组电源为一组模块独立供电,支持恒压/恒流模式切换,适配不同反应阶段的电场需求。

3.3 放大过程的性能调控策略

针对放大过程中可能出现的多场耦合扰动,采取以下调控措施:

放大效应补偿:通过流体力学仿真预判大规模集成后的流场分布,在分配器流道设计中引入修正系数,补偿边缘模块的流量损失。

多参数协同优化:建立放大过程的“传质-传热-电场"耦合模型,如当模块数量从100增至500时,通过降低进料流速5%、提升电流密度3%,维持产物选择性稳定。

在线故障诊断:实时监测各模块的电流密度、温度偏差,当某模块参数异常时,系统自动切断其进料并启用备用模块,确保整体系统连续运行。

四、工业应用案例与性能验证

微通道连续流技术已在多种电合成场景实现工业化应用,其放大效果通过以下典型案例得到验证:

4.1 精细化工中间体:苯甲醛电催化氧化

采用Ti/RuO₂阳极、石墨阴极的标准化微通道模块,100个模块并行集成实现年产500吨规模:

工艺参数:醋酸-醋酸钠缓冲液(pH=4.5),NaBr媒介浓度0.1mol/L,电流密度50-150mA/cm²,停留时间3-8min;

放大性能:甲苯转化率92%,苯甲醛选择性≥95%,较釜式工艺能耗降低40%,无Cr、Mn污染物生成;

稳定性:连续运行30天,产物纯度波动≤±0.3%,模块故障率低于0.5%。

4.2 药物中间体:左氧氟沙星关键中间体合成

采用串联式微通道反应器实现“氧化-环合"两步连续反应,200个模块集成达成年产100吨规模:

核心设计:阴极负载Pd-Rh合金催化剂,通过在线CV监测动态调节各段电位(0.8-1.2V vs Ag/AgCl);

放大效果:总收率从釜式工艺的78%提升至91%,产物ee值≥99.8%,杂质含量≤0.2%,满足药用标准;

经济效益:单位产品生产成本降低18%,研发到量产周期缩短6个月。

4.3 尼龙原料:己二腈电还原合成

采用交错流道微通道模块,500个模块并行实现年产2000吨规模:

技术要点:阴极修饰Cu-Ni合金催化剂,传质系数提升至8×10⁻³ m/s,反应温度30-50℃;

性能指标:丙烯腈转化率98%,己二腈选择性96%,电流效率85%,较传统工艺能耗降低35%。

五、工业化推广的挑战与应对路径

尽管模块化放大技术已实现突破,微通道电合成仍面临三方面挑战,需通过工程创新逐一化解:

5.1 成本控制挑战

精密制造与贵金属催化剂导致初期投资较高。应对策略:采用“非贵金属替代+批量制造"模式,如用Ni-Fe合金替代Pt基催化剂,通过微注塑工艺将模块制造成本降低40%;建立电解液循环系统,原料回收率提升至95%以上,降低运行成本。

5.2 高粘度体系适配挑战

高粘度电解液易导致微通道堵塞。应对方案:设计“变截面流道"(入口宽、出口窄)降低流动阻力,配备在线反冲洗系统,每运行8小时自动清洗30秒,确保通道通畅;采用超声辅助模块增强传质,适配电解液粘度≤50mPa·s的体系。

5.3 系统集成复杂度挑战

多模块协同控制难度随规模增加而上升。解决路径:开发专用PLC控制系统,集成机器学习算法实现参数自优化;建立“模块-子系统-总系统"的三级监控平台,实现故障预警准确率≥95%,维护响应时间≤10分钟。

六、结论与展望

微通道连续流动技术通过“结构化传质强化、连续化过程控制、模块化规模放大"的工程学创新,从根本上解决了电合成放大过程中的传质失效、参数失控与安全风险三大核心难题。其工业化应用表明,该技术可使产物选择性提升10-20%,能耗降低35-40%,研发到量产周期缩短50%以上,为电合成技术的规模化落地提供了可靠路径。

未来,随着“微通道-AI-新材料"的深度融合,将实现三方面突破:一是开发三维打印微通道反应器,进一步提升结构精度与定制化能力;二是基于大数据训练的反应预测模型,实现工艺参数的超前调控;三是拓展至CO₂电还原、绿氢制备等能源领域,推动电合成技术从精细化工向新能源产业的跨领域应用,为绿色化工发展提供核心支撑。

产品展示

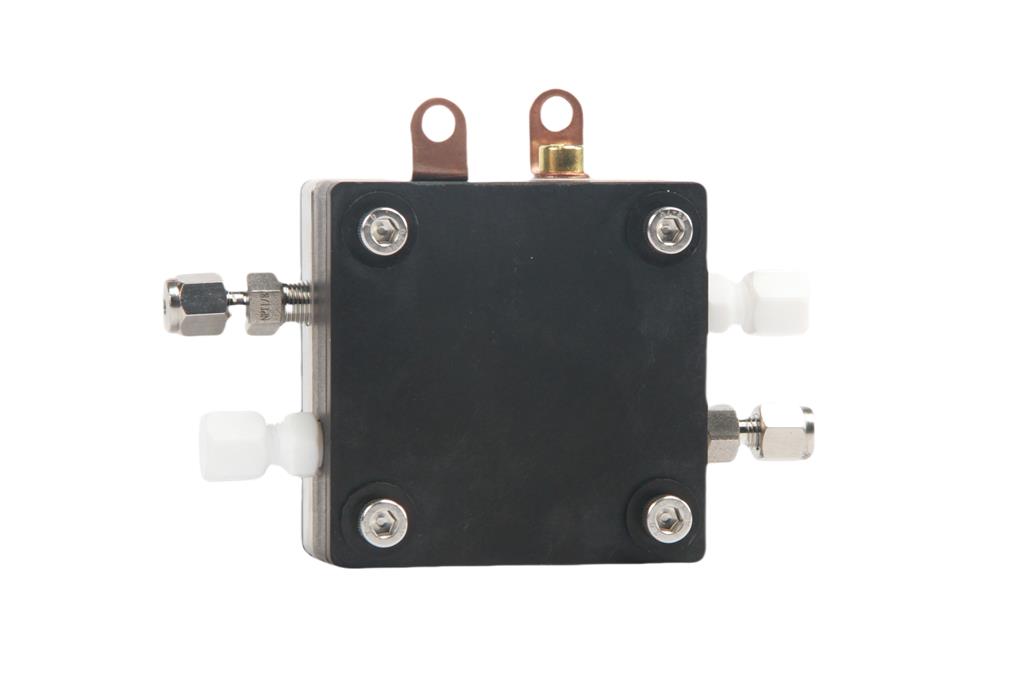

SSC-ECF80系列电合成微通道流动池,具有高效率、高稳定、长寿命的特性,适用于气液流动条件下的电催化反应,用于电化合成、电催化二氧化碳、电催化合成氨、电合成双氧水等。

产品优势:

1) 池体采用双密封技术,密封效果极加,不漏液。

2) 流道材质根据客户使用情况可以选择,钛合金,石墨或镀金可选。

3) 多种流道可以选择,标配为蛇形通道,根据实验需求可以定做不同流动样式。

4) 电极有效活性面积可选择行多。

5) 管路接头均为标准接头,可选择多种管路。

6) 可根据需求定制各种池体结构。