欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

催化高温反应仪与表征设备联用技术:原理、体系及应用分析

催化高温反应仪与表征设备联用技术:原理、体系及应用分析 更新时间:2026-01-19

更新时间:2026-01-19 点击次数:66

点击次数:66

催化反应的本质是催化剂表面活性位点与反应物分子的动态相互作用,而高温工况下的反应路径、活性位点演化及积碳失活机制,是催化领域研究的核心难题。催化高温反应仪作为模拟工业反应环境的核心装置,可精准复现高温、高压、多相反应条件,但单一设备仅能获取转化率、选择性等宏观性能参数;表征设备则能穿透宏观现象,揭示催化剂的微观结构、电子态及表面物种变化。二者联用形成“反应-表征"闭环体系,实现从宏观性能到微观机制的同步解析,为催化剂设计、反应工艺优化提供数据支撑。本文将系统分析联用技术的核心原理、典型联用体系、关键技术要点及工业应用场景,厘清联用技术的发展逻辑与应用价值。

一、联用技术核心原理与核心价值

1.1 联用技术基本逻辑

催化高温反应仪与表征设备联用的核心的是构建“原位/在线"检测链路,打破传统“离线表征"的时间滞后性与环境干扰问题。其核心原理为:通过催化高温反应仪模拟目标反应工况(温度范围200-1500℃、压力0.1-10MPa,适配气固、气液固多相反应),使催化剂在真实反应环境中发生催化作用;借助专用联用接口与传输系统,将反应过程中的催化剂样品、中间产物或尾气,实时输送至表征设备进行检测,同步采集宏观反应数据与微观表征数据,通过数据关联分析,建立“微观结构-催化性能-反应机制"的内在联系。

根据检测时机与样品状态,联用模式可分为三类:原位联用(样品在反应工况下直接表征,无环境变化)、在线联用(产物/尾气实时导出检测,催化剂保留在反应体系)、准原位联用(反应间歇停止,快速转移样品至表征设备,限度减少环境干扰)。其中,原位联用能最真实反映反应过程中的催化剂状态,是当前联用技术的主流发展方向。

1.2 联用技术核心价值

相较于单一设备检测,联用技术实现了催化研究的维度升级,具备三大核心价值:

揭示动态反应机制:突破离线表征“静态快照"局限,实时捕捉高温反应中催化剂活性位点的生成、演变及失活过程,明确中间产物的生成路径与转化规律,为反应动力学模型建立提供精准依据。

优化催化剂设计与工艺参数:通过微观结构与宏观性能的同步关联,可快速定位催化剂失活的核心原因(如积碳、活性组分烧结、晶相转变),针对性优化催化剂组成与制备工艺,同时精准调控反应温度、压力、空速等参数,提升反应效率与产物选择性。

缩短研发周期与工业化成本:联用技术实现“一次实验、多维数据",避免离线检测的样品转移、处理及重复实验流程,研发效率提升40%以上;同时,基于联用数据优化的催化剂与工艺,更贴近工业实际工况,降低工业化放大风险。

二、典型联用体系及应用场景

催化高温反应仪与表征设备的联用需根据研究目标选型,不同表征设备的检测维度不同,形成针对性联用体系,以下为四类主流联用体系及应用场景分析:

2.1 与光谱类设备联用:表面物种与电子态分析

光谱类设备(红外光谱、拉曼光谱、X射线光电子能谱等)聚焦催化剂表面物种、电子态及化学键变化,与催化高温反应仪联用后,可精准解析高温反应中的表面作用机制。

典型组合为催化高温反应仪+原位傅里叶变换红外光谱(in-situ FTIR):FTIR可快速识别催化剂表面吸附物种(如羟基、碳酸盐、碳氢中间体)及化学键振动模式,与高温反应仪联用时,通过原位池适配高温工况,实时监测不同反应阶段表面物种的变化。例如,在CO₂加氢反应研究中,可通过联用系统捕捉表面HCOO⁻、CH₃O⁻等中间物种的生成与转化时序,明确催化剂活性位点与中间产物的相互作用,为优化催化剂选择性提供依据。

此外,催化高温反应仪+原位拉曼光谱可有效表征高温反应中催化剂的晶相结构、积碳类型及活性组分分散状态,尤其适用于催化裂化、甲烷重整等易积碳反应的研究;与X射线光电子能谱(XPS)联用则可分析活性组分的价态变化,揭示电子转移对催化活性的影响机制。

2.2 与衍射类设备联用:晶体结构与物相演变分析

衍射类设备(X射线衍射、中子衍射)核心用于分析催化剂的晶体结构、物相组成及晶粒尺寸变化,与催化高温反应仪联用后,可追踪高温反应中催化剂的物相演变规律。

核心组合为催化高温反应仪+原位X射线衍射(in-situ XRD):通过设计耐高温原位样品台,使催化剂在高温反应工况下直接进行XRD检测,实时捕捉晶相转变(如氧化物还原、硫化、相变)、晶粒烧结及晶格畸变等现象。在氨合成反应研究中,可通过联用系统监测Fe基催化剂从Fe₃O₄到α-Fe的还原过程及K助剂对晶格参数的影响,明确活性相的形成条件;在催化燃烧反应中,可追踪贵金属催化剂(如Pt、Pd)的晶粒生长过程,优化反应温度以抑制催化剂烧结失活。

中子衍射相较于XRD更易穿透厚重反应装置,适用于高压工况下的原位表征,可与高温高压催化反应仪联用,研究复杂体系的物相演变。

2.3 与质谱/色谱类设备联用:产物与尾气精准定量

质谱(MS)、气相色谱(GC)、液相色谱(HPLC)等设备专注于产物与尾气的定性定量分析,与催化高温反应仪在线联用,可实时监测反应进程中的产物分布变化,精准计算转化率与选择性。

主流组合包括催化高温反应仪+在线气相色谱-质谱联用(GC-MS)与催化高温反应仪+在线质谱(online MS)。GC-MS具备高分离效率与高定性精度,适用于多组分产物体系(如烃类裂化、生物质转化),可实时分离检测微量中间产物与目标产物,明确反应路径;online MS响应速度快(检测周期<1s),适用于快速反应及瞬时产物的捕捉,在氧化还原反应中可实时监测O₂、CO、CO₂等气体组分的浓度变化,精准调控反应气配比。

此类联用体系广泛应用于石油化工、能源转化等领域,例如在烷烃脱氢反应中,通过在线GC-MS实时监测产物中烯烃、二烯烃及积碳前驱体的含量,优化反应温度与空速,提升烯烃选择性。

2.4 与显微类设备联用:微观形貌与活性位点可视化

透射电子显微镜(TEM)、扫描电子显微镜(SEM)等显微设备可实现催化剂微观形貌、活性位点分布的可视化,与催化高温反应仪准原位/原位联用,可直观观察高温反应中催化剂的形貌变化。

核心组合为催化高温反应仪+原位透射电子显微镜(in-situ TEM):通过设计原位反应腔,模拟高温反应环境,实时观察催化剂颗粒的烧结、团聚、相变及积碳沉积过程,甚至可捕捉单个活性位点的动态变化。在燃料电池催化剂研究中,可通过联用系统观察高温下Pt/C催化剂的颗粒生长及Pt与载体的相互作用,优化载体改性方案以提升催化剂稳定性;在催化重整反应中,可直观观察积碳在催化剂表面的生成与堆积形态,明确积碳抑制机制。

由于显微设备对样品环境要求严苛,原位联用技术难度较高,目前多采用准原位联用模式,通过快速转移装置减少样品暴露在空气、水分中的时间,限度保留反应状态下的微观形貌。

三、联用技术关键要点与优化策略

催化高温反应仪与表征设备联用需解决工况适配、样品传输、干扰抑制三大核心问题,其技术要点直接决定联用系统的稳定性与数据可靠性,以下为关键要点及优化策略:

3.1 联用接口与工况适配设计

联用接口是连接反应仪与表征设备的核心,需同时满足高温高压密封、样品有效传输及工况一致性要求。优化策略包括:采用耐高温耐腐蚀材料(如Inconel合金、石英)制作接口管路,避免管路腐蚀与样品污染;设计保温伴热结构,防止样品在传输过程中冷凝相变,尤其适用于易液化产物体系;针对高压工况,采用石墨密封垫片与法兰连接结构,确保密封性能,同时配备压力缓冲装置,避免反应压力波动影响表征设备运行。

此外,需根据表征设备的检测需求适配反应工况,例如XRD表征需避免反应气对衍射信号的干扰,可选用惰性气体(如Ar)作为载气;红外光谱表征需避免水汽、CO₂的吸收干扰,需对反应气进行脱水脱气预处理。

3.2 样品传输与干扰抑制

样品传输过程中的稀释、污染及干扰信号,会严重影响表征数据准确性。对于气相样品,采用精准流量控制装置,维持样品传输速率稳定,避免稀释效应;对于固相样品(原位表征),优化样品装载方式,确保催化剂均匀分布,同时减少反应装置对表征信号的遮挡(如XRD表征中采用薄壁原位池)。

干扰抑制需针对性处理:光谱类表征中,通过背景扣除、反应气预处理等方式,消除水汽、杂质气体的干扰;质谱表征中,采用差分抽气系统,避免反应气大量进入质谱检测器导致污染,同时选用合适的离子源,减少碎片离子干扰;衍射类表征中,通过优化衍射角度、扫描速率,提升信号强度与信噪比。

3.3 数据同步与关联分析

联用系统需实现反应数据与表征数据的同步采集与关联分析,核心优化策略包括:搭建统一的智能控制系统(PLC/DCS),实现反应仪与表征设备的触发同步,确保数据时间轴一致;采用数据融合算法,整合宏观反应参数(转化率、选择性)与微观表征参数(晶相结构、表面物种含量),建立关联模型,精准定位关键影响因素;引入机器学习算法,对海量联用数据进行挖掘,预测催化剂性能演变趋势,为工艺优化提供智能化支撑。

四、联用技术发展趋势与挑战

4.1 主要发展趋势

随着催化技术与表征技术的不断进步,联用技术正朝着多维度、高精度、智能化方向发展:一是多表征设备协同联用,如“高温反应仪+原位XRD+原位FTIR"联用,同时获取物相结构与表面物种信息,实现更全面的机制解析;二是工况联用能力提升,开发适配超高温(>1500℃)、超高压(>20MPa)及强腐蚀工况的联用系统,适配核聚变、氢能转化等前沿领域需求;三是智能化联用体系构建,结合人工智能与大数据技术,实现反应-表征过程的自动化调控、数据自动分析及机制精准预测;四是微型化联用设备开发,适用于微量催化剂样品研究,降低研发成本。

4.2 核心技术挑战

尽管联用技术优势显著,但目前仍面临三大核心挑战:一是原位联用设备研发难度大,需平衡反应工况模拟与表征信号质量,部分原位联用设备(如原位球差校正TEM联用系统)依赖进口,成本高昂;二是复杂体系干扰抑制困难,对于多组分、高粘度反应体系,样品传输与信号干扰问题尚未解决,数据准确性有待提升;三是数据关联模型不完善,催化反应的复杂性导致微观参数与宏观性能的定量关联难度大,需进一步突破理论与算法瓶颈。

五、结语

催化高温反应仪与表征设备联用技术,构建了“宏观-微观"一体化的催化研究平台,打破了传统催化研究的技术壁垒,为催化机制解析、催化剂设计及工艺优化提供了核心支撑,在石油化工、新能源、环境保护等领域具有广阔应用前景。未来,随着联用接口技术、原位表征技术及数据融合算法的不断突破,联用系统将进一步突破工况限制,实现多维度、高精度、智能化检测,推动催化技术向高效化、绿色化、精准化方向发展。同时,需加强产学研协同创新,攻克联用设备国产化难题,降低应用成本,加速联用技术的工业化落地与普及。

产品展示

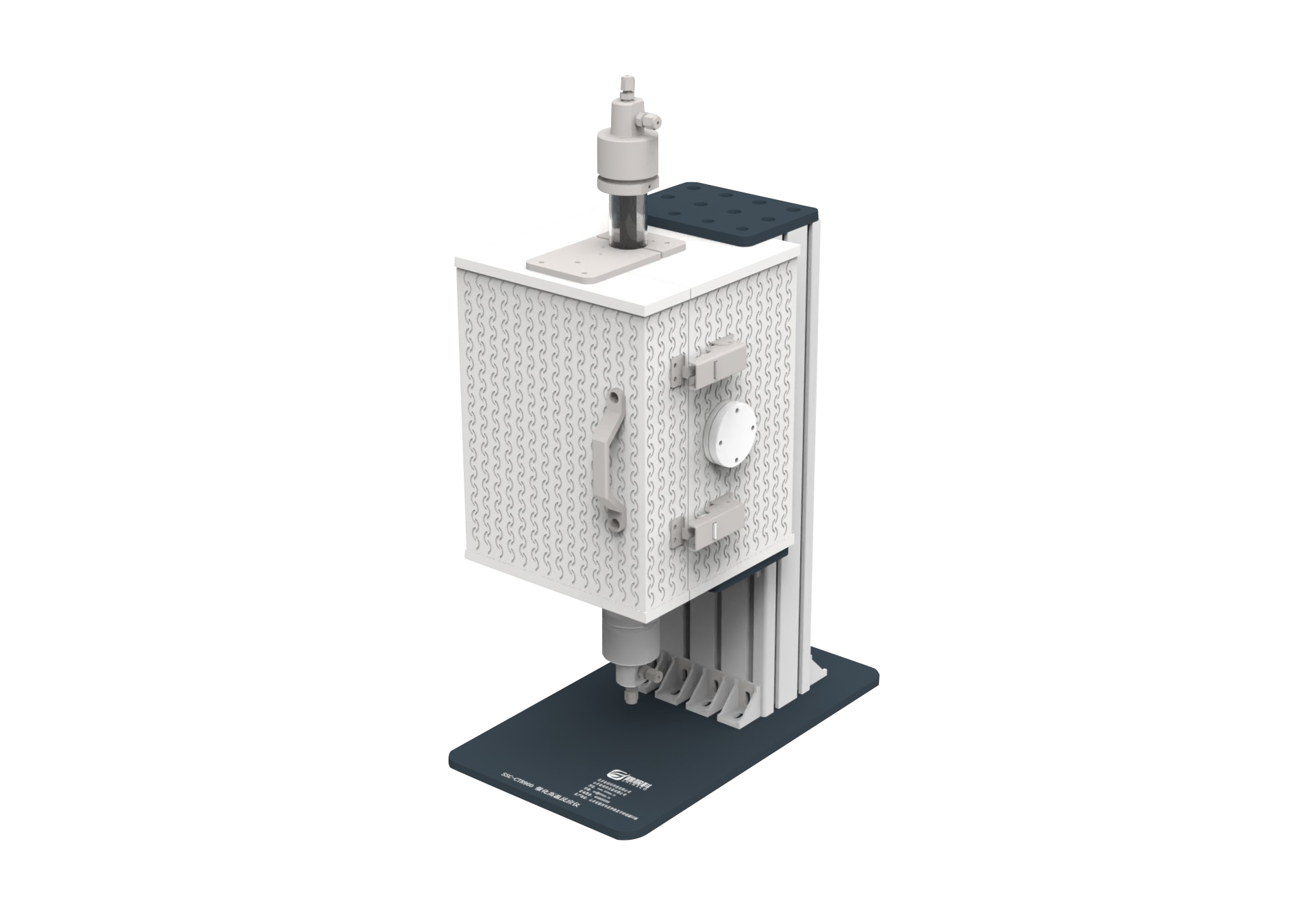

SSC-CTR900 催化高温反应仪适用于常规高温高压催化反应、光热协同化、催化剂的评价及筛选、可做光催化的反应动力学、反应历程等方面的研究。主要应用到高温高压光热催化反应,光热协同催化,具体可用于半导体材料的合成烧结、催化剂材料的制备、催化剂材料的活性评价、光解水制氢、光解水制氧、二氧化碳还原、气相光催化、甲醛乙醛气体的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等领域。实现气固液多相体系催化反应,气固高温高压的催化反应,满足大多数催化剂的评价需求。

产品优势:

SSC-CTR900催化高温反应仪的优势特点

1)高温高压催化反应仪可实现催化高温<900℃C高压<10MPa反应实验

2)紫外、可见、红外等光源照射到催化剂材料的表面,实现光热协同和光诱导催化;

3)光热催化反应器采用高透光石英玻璃管,也可以采用高压反应管,兼容≤30mm 反应管;

4)可以实现气氛保护、抽取真空、PECVD、多种气体流量控制等功能;

5)可以外接鼓泡配气、背压阀、气液分离器、气相色谱等,实现各种功能的扩展;

6) 采取模块化设计,可以实现光源、高温反应炉、高温石英反应器、高真空、固定床反应、

光热反应等匹配使用;

7) 高温高压催化反应仪,小的占地面积,可多功能灵活,即买即用。