欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

气固相高温高压微通道反应器的设计优化与传质传热强化机制

气固相高温高压微通道反应器的设计优化与传质传热强化机制 更新时间:2026-01-27

更新时间:2026-01-27 点击次数:57

点击次数:57

化工行业中,加氢、氧化、合成氨、催化裂化等核心气固相反应多需在高温高压工况下进行,传统固定床、流化床反应器存在传质传热效率低、反应温度分布不均、局部过热导致催化剂失活、高压下密封性能差等问题,制约了反应效率提升与工艺绿色化升级。微通道反应器以其微尺度流道(特征尺寸 10~1000μm)带来的高比表面积(可达 1000~10000 m²/m³)、短扩散路径、快速热质传递能力,成为解决高温高压气固相反应瓶颈的关键装备。

但高温高压工况对微通道反应器的结构稳定性、气固相接触效率、热质传递协同性提出了严苛要求:高压下微通道易发生结构变形,影响流场稳定性;高温下气固相催化反应放热 / 吸热速率快,若传热不及时易引发局部温度骤变,破坏催化剂活性;气固相在微尺度流道内的接触不充分,会导致传质阻力增大,降低反应转化率。因此,开展气固相高温高压微通道反应器的设计优化,揭示其传质传热强化机制,实现微尺度下气固相流动、催化反应与热质传递的精准匹配,是推动该类反应器工业化应用的核心关键。

目前,国内外学者针对微通道反应器的设计与传质传热强化已有相关研究,但多聚焦于常温常压或气液相体系,针对高温高压气固相体系的研究仍处于探索阶段,缺乏对反应器结构与高温高压工况的适配性设计,且对微尺度下气固相多场耦合的传质传热机制阐释尚不充分。基于此,本文结合高温高压气固相反应的工艺特点,从结构设计、接触调控、机制分析、模拟优化等方面,系统研究气固相高温高压微通道反应器的设计优化方法与传质传热强化规律,为该类装备的技术突破与工程化应用奠定基础。

1 气固相高温高压微通道反应器的设计原则与核心设计难点

1.1 核心设计原则

气固相高温高压微通道反应器的设计需兼顾工况适配性、结构稳定性、反应高效性、热质协同性四大核心原则,同时满足工业化应用的放大性与操作性要求。

工况适配性:流道结构、密封方式、材质选择需匹配具体反应的高温高压参数(温度通常 200~800℃,压力 0.5~10MPa),避免材质高温蠕变、高压密封失效等问题;

结构稳定性:微通道单元的几何结构需具备足够的抗压、抗热变形能力,流道排布需兼顾流场均一性与设备紧凑性;

反应高效性:通过流道结构设计优化气固相接触行为,缩短气固相扩散路径,降低传质阻力,提升催化剂利用率与反应转化率;

热质协同性:实现传质传热与催化反应的速率匹配,确保反应产生 / 吸收的热量快速传递,同时保证反应物高效扩散至催化剂表面,避免热质传递滞后影响反应进程。

1.2 核心设计难点

高温高压工况与气固相微尺度反应的耦合,使反应器设计面临三大核心难点:

高温高压下的结构与密封设计难点:高温易导致金属材质蠕变,高压易引发微通道变形与流道截面收缩,同时微尺度密封面的加工精度要求高,传统密封方式难以满足高温高压下的长期密封性能;

气固相微尺度流场均一性设计难点:微通道内气相流速快、固相催化剂易沉积,高压下气相压缩性变化显著,易导致流场分布不均,出现 “沟流"“壁流" 现象,降低气固相接触效率;

热质传递与催化反应的协同设计难点:高温高压下气固相催化反应速率快,热质传递需与反应速率精准匹配,若传热速率滞后,易引发局部热点,若传质速率不足,反应物无法及时到达催化剂表面,制约反应效率。

2 气固相高温高压微通道反应器的结构设计优化

反应器结构是决定气固相接触行为、流场特性及热质传递效率的基础,核心结构设计包括材质选择、微通道单元结构设计、反应器整体排布设计、密封与耐压结构设计四部分,需围绕高温高压工况与气固相反应特点进行针对性优化。

2.1 耐温耐压材质选择

材质是反应器结构稳定性的核心保障,需满足高温抗氧化、高压抗蠕变、良好的导热性与机械加工性,同时与反应体系无相容性。针对 200~800℃、0.5~10MPa 的典型工况,优选高温合金、陶瓷基复合材料、碳化硅(SiC) 三类材质,不同材质的适配性如下:

高温合金(如 Inconel 625、Hastelloy C276):具备优异的高压抗蠕变能力与机械加工性,导热系数适中(10~30 W/(m・K)),适配中低温(200~500℃)、中高压(2~10MPa)的气固相反应,可通过表面涂层(如氧化铝涂层)提升抗氧化性与催化剂负载性能;

陶瓷基复合材料(如氧化铝基、碳化硅基复合材料):高温稳定性好(可耐受 800℃以上高温),抗氧化性优异,导热系数较高(20~80 W/(m・K)),但脆性大、加工难度高,适配高温低压(500~800℃、0.5~2MPa)反应;

碳化硅(SiC):兼具高温稳定性(耐温>1000℃)、高压耐受性、高导热性(导热系数>100 W/(m・K))与化学惰性,是高温高压气固相微通道反应器的理想材质,可通过精密陶瓷成型技术制备复杂微通道结构,适配各类高温高压气固相反应。

2.2 微通道单元结构设计优化

微通道单元是反应的核心区域,其截面形状、流道尺寸、内部扰流结构直接影响气固相流场特性与接触效率,针对气固相反应的优化设计重点如下:

截面形状与流道尺寸:摒弃传统等截面矩形 / 圆形流道,采用梯形、波纹形截面,增大气固相接触面积;流道水力直径控制在 100~500μm,兼顾高比表面积与低压降,高压下适当增大流道壁厚(0.5~2mm),提升抗变形能力。对于催化剂固定型微通道,流道宽度与催化剂粒径比控制在 5~10:1,避免催化剂沉积导致流道堵塞;

内部扰流与强化接触结构:在微通道内设置微肋、微凸起、螺旋扰流片等结构,破坏气相边界层,增强气相湍流程度,促进气固相之间的强制对流,缩短反应物分子的扩散路径;对于催化剂负载型微通道,采用微柱阵列式结构,将催化剂负载于微柱表面,形成 “气相绕流 - 表面接触" 的流动模式,避免催化剂层内的传质阻力,提升气固相接触效率;

催化剂负载适配设计:针对高温高压下催化剂易脱落的问题,微通道内壁采用微纳刻蚀处理,制备粗糙化表面(粗糙度 Ra=1~5μm),通过机械嵌合与化学键合双重作用提升催化剂与壁面的结合强度;同时在流道内设置催化剂限位微台阶,防止高压下气相高速冲刷导致催化剂脱落。

2.3 反应器整体排布与换热结构设计

整体排布设计:采用并联 + 错排式流道排布方式,替代传统串联排布,降低整体压降,保证各微通道单元的流场均一性;高压下将微通道单元模块化设计,每个模块包含 10~50 条微通道,模块之间通过高压法兰连接,便于组装、维护与工业化放大;

换热结构一体化设计:结合高温高压下的换热需求,采用微通道与换热通道交错集成的一体化结构,换热通道与反应通道间距控制在 0.5~1mm,利用高导热材质实现热量的快速传递;换热介质采用熔盐、高温导热油或高压水蒸气,适配不同温度区间的反应,通过换热通道的逆流排布,实现反应器内温度的均匀分布,避免局部热点。

2.4 高温高压密封与耐压结构设计

密封与耐压结构是反应器安全运行的关键,针对微尺度与高温高压的双重要求,采用 **“端面密封 + 本体密封" 双重密封方案与整体式耐压壳体设计:

双重密封方案:微通道模块之间的密封面采用金属 C 形环密封(适配高温高压),利用金属的弹性变形实现端面密封,密封面经过精密研磨(粗糙度 Ra<0.1μm),提升密封贴合度;微通道内部流道的连接部位采用材质一体化成型,减少密封面数量,实现本体密封,避免高压下的密封泄漏;

整体式耐压壳体:将微通道模块置于高温合金整体式耐压壳体内,壳体设计压力为反应工作压力的 1.5~2 倍,采用厚壁圆筒结构,通过有限元仿真优化壳体壁厚与法兰结构,确保壳体在高温高压下的结构稳定性,同时壳体内壁设置保温层,减少热量损失。

3 气固相高温高压微通道反应器的传质强化机制与调控策略

气固相高温高压微通道反应器内的传质过程主要包括气相主体内的对流传质、气相边界层的分子扩散、催化剂表面的吸附传质三个阶段,传质阻力主要集中在气相边界层与催化剂表面,高温高压工况下,气相分子运动剧烈、压缩性变化显著,为传质强化提供了基础,也带来了新的调控要求。本文从微尺度传质特性出发,揭示传质强化机制,并提出针对性调控策略。

3.1 微尺度下气固相传质的核心特性

与传统反应器相比,气固相高温高压微通道反应器的传质具有短扩散路径、高传质系数、传质与流动强耦合三大特性:

短扩散路径:微通道的水力直径远小于传统反应器,气相反应物分子从气相主体到催化剂表面的扩散距离缩短至微米级,分子扩散时间大幅减少(通常<1ms),显著降低扩散传质阻力;

高传质系数:微尺度下气相流动易进入湍流状态(雷诺数 Re>2000),湍流对流作用增强,传质系数可达 10~100 m/h,是传统固定床反应器的 10~100 倍;

传质与流动强耦合:高压下气相密度增大,流速变化对传质的影响显著,微通道内的流场分布直接决定传质效率,流场不均会导致局部传质系数大幅降低,因此流场均一性是传质强化的前提。

同时,高温高压对传质存在双重影响:高温加快气相分子运动速率,提升分子扩散系数,有利于传质;但过高的温度会导致反应物分子解吸,降低催化剂表面的吸附传质效率。高压增大气相密度,提高单位体积内反应物分子数,有利于气固相接触;但高压下气相粘度增大,会增加气相边界层厚度,增大扩散阻力。因此,传质强化需兼顾高温高压的双重影响,实现传质条件的调控。

3.2 气固相高温高压微通道反应器的传质强化机制

微通道反应器内的传质强化本质是通过结构设计与流场调控,减少传质阻力,提升各传质阶段的速率匹配性,核心强化机制包括边界层减薄机制、湍流强化机制、接触面积增大约束机制三大机制,三者协同作用,实现气固相传质效率的提升。

边界层减薄机制:微通道内的微肋、微凸起等扰流结构,会破坏气相沿壁面的层流边界层,使边界层厚度从毫米级降至微米级,减少气相边界层的扩散传质阻力;同时,高压下气相湍流程度的提升,会进一步加剧边界层的扰动,实现边界层的持续减薄,使反应物分子快速到达催化剂表面;

湍流强化机制:通过微通道结构优化(如波纹形流道、螺旋扰流),使气相在微尺度下形成强湍流流动,湍流涡旋会促进气相主体内的物质混合,消除气相浓度梯度,提升气相主体的对流传质效率;同时,湍流流动会对催化剂表面产生持续的冲刷作用,减少催化剂表面的产物分子积累,降低解吸阻力,提升吸附传质效率;

接触面积增大约束机制:通过梯形截面、微柱阵列等结构设计,增大气固相接触面积;同时采用催化剂薄层负载技术(负载厚度<50μm),将催化剂均匀负载于微通道内壁与微结构表面,避免催化剂层内的传质阻力,使气固相接触从 “体相接触" 变为 “表面接触",有效接触面积,约束传质效率的上限提升。

三大机制相互协同:边界层减薄机制解决 “扩散慢" 的问题,湍流强化机制解决 “混合不均" 的问题,接触面积增大约束机制解决 “接触不充分" 的问题,三者共同实现微尺度下气固相传质效率的大幅提升。

3.3 气固相传质的调控策略

基于传质强化机制,结合高温高压工况特点,从结构调控、操作参数调控、催化剂负载调控三个方面提出传质调控策略,实现传质效率的精准优化:

结构调控:根据反应的压力等级,优化微通道内扰流结构的高度与间距,高压下适当增大扰流结构高度(流道高度的 1/5~1/3),增强湍流程度,抵消高压下气相粘度增大带来的传质阻力;针对高温下催化剂易解吸的问题,在催化剂负载区设置 “微扩散腔",延长反应物分子在催化剂表面的停留时间,提升吸附传质效率;

操作参数调控:通过调节气相空速与反应压力,实现传质效率的调控,气相空速控制在 1000~10000 h⁻¹,避免空速过高导致反应物停留时间过短;高压下适当提高气相流速,增强湍流对流,减薄气相边界层;高温下适当降低升温速率,使反应物分子逐步吸附于催化剂表面,减少解吸损失;

催化剂负载调控:采用梯度负载技术,根据微通道内的浓度梯度,在气相入口处负载低活性催化剂,在反应区负载高活性催化剂,避免入口处反应物浓度过高导致的吸附饱和;同时将催化剂制备成纳米级颗粒(粒径 5~20nm),负载于微通道壁面的微纳孔道内,增大催化剂比表面积,提升吸附传质效率。

4 气固相高温高压微通道反应器的传热强化机制与调控策略

高温高压气固相催化反应多为强放热 / 强吸热反应(如加氢裂化反应放热速率可达 10⁵~10⁶ W/m³),若热量无法及时传递,会导致反应器内局部温度骤变:强放热反应中局部热点会使催化剂烧结失活,甚至引发副反应;强吸热反应中局部低温会降低反应速率,制约转化率提升。微通道反应器的高比表面积为高效传热提供了基础,本文从微尺度传热特性出发,揭示传热强化机制,提出适配高温高压工况的传热调控策略。

4.1 微尺度下气固相传热的核心特性

气固相高温高压微通道反应器内的传热过程包括气固相之间的对流传热、催化剂表面的反应热传导、微通道壁面的热传导、换热通道的对流传热四个阶段,微尺度下的传热具有高传热系数、短热传导路径、传热与反应强耦合三大特性:

高传热系数:微通道的高比表面积使传热面积大幅增加,同时微尺度下的强制对流作用增强,壁面对流传热系数可达 1000~10000 W/(m²・K),是传统固定床反应器的 50~100 倍,实现热量的快速传递;

短热传导路径:微通道壁面厚度薄(0.5~2mm),反应热从催化剂表面通过壁面传递至换热介质的路径极短,热传导时间<1ms,几乎无热滞后;

传热与反应强耦合:高温高压下反应速率快,反应热的生成 / 吸收速率与传热速率高度耦合,传热速率需与反应热速率精准匹配,否则会导致温度场失衡,影响反应进程与催化剂稳定性。

高温高压对传热的影响表现为:高温增大了反应器与外界的温度差,热量损失加剧,但同时提高了流体的导热系数,有利于对流传热;高压增大了气相密度,提升了气相的对流传热系数,强化了气固相之间的传热,但高压下气相流速降低,会在一定程度上削弱强制对流作用。因此,传热强化需平衡高温高压的影响,实现传热速率与反应热速率的动态匹配。

4.2 气固相高温高压微通道反应器的传热强化机制

微通道反应器内的传热强化本质是通过一体化换热结构设计与多场调控,缩短热传递路径,提升各传热阶段的热传递效率,实现温度场的均匀分布,核心强化机制包括热传导路径缩短机制、强制对流强化机制、多场耦合热调控机制三大机制,三者协同实现反应热的快速传递与温度场的精准控制。

热传导路径缩短机制:采用微通道与换热通道交错集成的一体化结构,使反应区与换热区的间距缩短至毫米级,同时采用高导热材质(如 SiC、高温合金),大幅降低热传导阻力,实现反应热从催化剂表面到换热介质的直接、快速传导,避免热传导路径过长导致的热量积累;

强制对流强化机制:微通道内的湍流流动不仅强化传质,还能增强气固相之间的强制对流传热,破坏催化剂表面的热边界层,减少热阻;同时,换热通道内采用高流速换热介质(流速>2m/s),形成强制对流,提升壁面与换热介质之间的对流传热效率,实现反应热的快速移除 / 补充;

多场耦合热调控机制:高温高压下,反应器内的流场、浓度场、温度场相互耦合,流场不均会导致浓度场失衡,进而引发温度场局部骤变。通过流场优化实现浓度场的均匀分布,使反应热在反应器内均匀生成 / 吸收,避免局部热量积累;同时利用温度场的反馈调控,实时调节换热介质的温度与流速,实现传热速率与反应热速率的动态匹配,维持反应器内温度场的稳定。

此外,微通道内的微肋、微柱等结构不仅强化传质,还能增大壁面的传热面积,形成 “传热面积增大 - 强制对流增强" 的双重强化效应,进一步提升传热效率。

4.3 气固相传热的调控策略

基于传热强化机制,结合高温高压下强放热 / 强吸热反应的特点,从换热结构调控、操作参数调控、温度场主动调控三个方面提出传热调控策略,实现反应热的高效传递与温度场的均匀控制:

换热结构调控:针对强放热反应,采用微通道与换热通道一对一交错排布,提升换热效率,同时在反应器出口设置余热回收换热段,利用反应余热预热进料气相,实现能量回收;针对强吸热反应,采用夹套式一体化换热结构,增大换热面积,同时将换热介质加热至反应温度以上,通过强制对流实现热量的快速补充;高压下适当增加换热通道的壁厚,提升抗变形能力,避免换热通道泄漏;

操作参数调控:强放热反应中,适当提高气相空速与换热介质流速,加快反应热的移除,同时控制反应压力与温度的匹配,避免高压下气相密度过大导致的局部反应速率过快;强吸热反应中,适当降低气相空速,延长反应物停留时间,同时提高换热介质温度,保证反应所需热量;高温下在反应器壳体设置高温保温层(如硅酸铝纤维),减少热量损失,降低换热负荷;

温度场主动调控:采用分布式温度传感器(如光纤温度传感器),实时监测微通道内不同位置的温度变化(监测精度 ±0.5℃),建立温度场实时监测系统;基于监测数据,通过变频泵调节换热介质流速、电加热装置调节换热介质温度,实现温度场的闭环主动调控,当监测到局部热点时,自动提高换热介质流速,快速移除热量,当监测到局部低温时,自动提高换热介质温度,补充热量,维持反应器内温度波动在 ±2℃以内。

5 多场耦合模拟与设计优化验证

高温高压气固相微通道反应器内存在流场、浓度场、温度场、反应场的多场耦合,各场之间相互影响、相互制约,仅通过实验研究难以全面揭示其内在规律,因此采用多物理场耦合模拟方法,结合实验验证,实现反应器设计的优化与性能验证。

5.1 多场耦合模拟模型建立

基于计算流体力学(CFD),采用 COMSOL Multiphysics 仿真软件,建立气固相高温高压微通道反应器的多场耦合模拟模型,模型假设与核心控制方程如下:

模型假设:气相为不可压缩理想气体,催化剂为均匀负载于微通道壁面的多孔介质,气固相反应为一级催化反应,忽略催化剂的体积变化与失活;

核心控制方程:包括连续性方程、动量方程、能量方程、组分传输方程与反应动力学方程,同时考虑高温高压下气相物性参数(密度、粘度、导热系数)的温度压力依赖性,通过用户自定义函数(UDF)嵌入仿真模型;

边界条件:气相入口为质量流量入口,出口为压力出口,微通道壁面为催化剂负载面,设置反应动力学边界条件,换热通道壁面为对流换热边界条件,反应器外壁面为绝热边界条件。

5.2 模拟结果与设计优化

通过多场耦合模拟,分析微通道内的流场、浓度场、温度场分布规律,针对流场不均、局部热点、传质阻力大等问题,对反应器结构进行迭代优化:

流场优化:模拟结果显示,传统等截面圆形流道存在壁流现象,气相流速在壁面处偏低,中心处偏高,流场不均度达 30%;采用波纹形截面 + 微肋扰流结构后,气相湍流程度提升,流场不均度降至 5% 以下,实现流场均一性优化;

温度场优化:强放热反应中,传统微通道反应器的局部热点温度比平均温度高 20~30℃,采用一体化换热结构 + 温度场主动调控后,局部热点温度降低至平均温度 ±2℃以内,温度场分布均匀;

传质与反应优化:模拟结果显示,微柱阵列式催化剂负载结构的气固相接触效率比传统壁面负载结构提升 40% 以上,传质系数提升 35%,反应转化率提升 20%~30%。

5.3 实验验证与性能分析

以高温高压气相加氢反应为模型反应(反应温度 350℃,反应压力 5MPa),采用 SiC 材质制备优化后的微通道反应器,开展实验验证,与传统固定床反应器对比,优化后的气固相高温高压微通道反应器表现出显著的性能优势:

传质传热效率:传质系数达 50 m/h,是传统固定床的 80 倍;壁面对流传热系数达 5000 W/(m²・K),是传统固定床的 60 倍,反应器内温度分布均匀,无局部热点;

反应性能:反应物转化率达 95% 以上,比传统固定床提升 25%,副反应率降至 5% 以下,催化剂利用率提升 30%;

稳定性:连续运行 1000h,反应器密封性能良好,无结构变形与催化剂脱落现象,反应转化率与选择性保持稳定,表现出优异的高温高压稳定性。

实验结果与多场耦合模拟结果高度吻合,验证了本文提出的结构设计优化方法与传质传热强化策略的有效性与可行性。

6 结论

6.1 结论

本文针对高温高压气固相反应的工艺特点与传统反应器的技术瓶颈,开展气固相高温高压微通道反应器的设计优化与传质传热强化机制研究,得出以下核心结论:

气固相高温高压微通道反应器的设计需遵循工况适配性、结构稳定性、反应高效性、热质协同性四大原则,核心设计难点在于高温高压下的结构密封、流场均一性与热质反应协同,通过耐温耐压材质选择、微通道单元结构优化、一体化换热结构设计、双重密封耐压结构设计,可实现反应器结构与高温高压工况的精准适配;

微尺度下气固相传质的核心强化机制为边界层减薄、湍流强化、接触面积增大约束三者协同,通过微通道内扰流结构设计、操作参数调控、催化剂梯度负载,可有效降低传质阻力,提升气固相接触效率,传质系数较传统反应器提升 10~100 倍;

微尺度下气固相传热的核心强化机制为热传导路径缩短、强制对流强化、多场耦合热调控三者协同,通过一体化换热结构设计、操作参数优化、温度场闭环主动调控,可实现反应热的快速传递,维持温度场均匀分布,传热系数较传统反应器提升 50~100 倍,温度波动控制在 ±2℃以内;

多场耦合模拟是反应器设计优化的有效手段,结合实验验证,优化后的 SiC 材质气固相高温高压微通道反应器在气相加氢模型反应中表现出优异的传质传热效率与反应性能,反应物转化率达 95% 以上,连续运行稳定性良好,验证了设计优化方法与强化机制的有效性。

产品展示

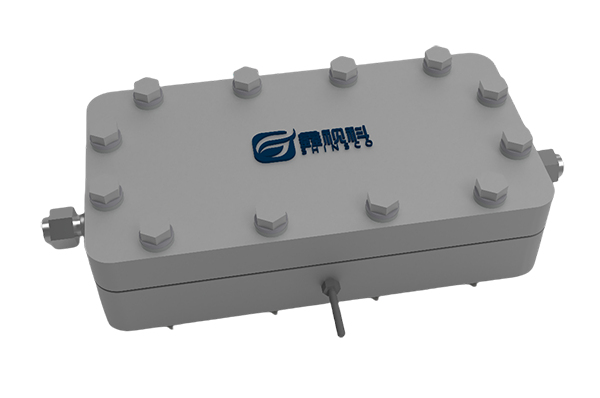

SSC-GSMC900气固相高温高压微通道反应器通过在微通道内填充催化剂颗粒实现催化反应,通过“颗粒-微通道"协同设计,兼具高催化活性、传质/传热效率及操作灵活性,尤其适合高负载需求、复杂反应体系及频繁催化剂更换的场景。其模块化、维护成本低的特点,为化工过程强化和分布式能源系统提供了高效解决方案。

SSC-GSMC900气固相高温高压微通道反应器主要应用在多相反应体系,固定床,催化剂评价系统等,具体可以应用在制氢:甲烷蒸汽重整(填充Ni/Al₂O₃颗粒,耐高温)。费托合成:CO加氢制液体燃料(填充Fe基或Co基催化剂)。尾气净化:柴油车SCR脱硝(填充V₂O₅-WO₃/TiO₂颗粒)。VOCs处理:甲苯催化燃烧(填充Pd/CeO₂颗粒)。CO₂资源化:CO₂加氢制甲醇(填充Cu-ZnO-Al₂O₃颗粒)。生物质转化:纤维素催化裂解(填充酸性分子筛颗粒)。

产品优势:

1) 气固接触:反应气体流经填充的催化剂颗粒表面,发生吸附、表面反应和产物脱附。

2) 扩散与传质:气体分子从主流体向颗粒表面扩散,分子在颗粒孔隙内扩散至活性位点。

3) 热量传递:微通道的高比表面积和颗粒堆积结构强化热传导,避免局部过热。

4) 催化剂颗粒填充:催化剂以颗粒形式(如小球、多孔颗粒)填充于微通道中,形成高密度活性位点。

5) 灵活更换催化剂:颗粒可拆卸更换或再生,避免整体式或涂层催化剂的不可逆失活问题。

6) 微尺度流动:微通道内流体流动多为层流,但颗粒的随机分布可诱导局部湍流,增强混合。

7) 动态平衡:通过调节流速、温度和压力,平衡反应速率与传质/传热效率。

8) 模块化设计:填充段可设计为标准化卡匣,支持快速更换或并联放大(“数增放大"而非“体积放大")。

9) 适应性强:通过更换不同催化剂颗粒,同一反应器可处理多种反应(如从CO₂加氢切换至VOCs催化燃烧)。

10) 维护便捷:堵塞或失活时,仅需更换填充模块,无需整体停机维修。

11) 多相反应兼容:可填充双功能颗粒(如吸附-催化一体化颗粒),处理含杂质气体(如H₂S的甲烷重整)。

12) 级联反应支持:在微通道不同区段填充不同催化剂,实现多步串联反应(如甲醇合成与脱水制二甲醚)。