欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

燃烧制备纳米材料系统技术解析

燃烧制备纳米材料系统技术解析 更新时间:2026-02-07

更新时间:2026-02-07 点击次数:64

点击次数:64

燃烧制备纳米材料系统是一种基于高温燃烧反应,实现纳米颗粒快速合成、精准调控与高效收集的一体化设备体系,核心优势在于节能、环保、高效且易于工业化放大,广泛应用于催化、电子、医药、能源等领域纳米材料的规模化制备,是目前工业应用前景的纳米材料合成技术路径之一。其核心逻辑是利用燃烧反应释放的高温能量,驱动前驱体完成汽化、分解、成核、生长等一系列物理化学过程,最终形成尺寸均一、性能可控的纳米材料,相较于传统湿化学方法,无需繁琐的后处理步骤,可大幅提升生产效率并降低环境负荷。

一、系统核心构成

燃烧制备纳米材料系统的结构设计围绕“前驱体供给-燃烧反应-颗粒调控-收集处理"的核心流程展开,各组件协同作用以保障纳米材料的合成质量与产率,结合现有技术与研究成果,典型系统主要包括以下五大核心模块:

(一)前驱体供给模块

该模块是系统的“原料输送中枢",核心功能是将前驱体以精准可控的方式送入燃烧反应区,其性能直接决定纳米材料的组分均一性与粒径稳定性。根据前驱体形态(气态、液态、固态),供给模块的配置有所差异,其中液态前驱体供给常用,典型配置包括注射泵、毛细针管、雾化装置等。

注射泵用于精准控制液态前驱体的输送流速,可实现大范围调节,满足不同产率需求;毛细针管通常绕中心轴均匀排布(至少四个),且可单独控制,确保前驱体均匀喷射;雾化装置则将液态前驱体破碎为微小雾滴,增大前驱体与火焰的接触面积,促进后续燃烧分解反应充分进行。此外,部分系统还会设置预混装置,将前驱体与载气提前混合,进一步提升雾化效果与反应均匀性。

(二)燃烧反应模块

燃烧反应模块是纳米材料合成的“核心反应炉膛",核心组件为湍流燃烧器,同时配套有点火器、气体供给管路等辅助部件,核心功能是提供稳定的高温燃烧环境,驱动前驱体完成分解、成核等关键反应。湍流燃烧器通常采用多圆管嵌套结构,由第一圆管、第二圆管、第三圆管、第四圆管及活动喷嘴组成,各圆管之间形成不同的气路通道,实现气体的分层供给与精准调控。

具体而言,第一个圆管与第二圆管之间设置鞘气管路,用于通入鞘气,形成保护气层,避免纳米颗粒在反应过程中被污染;第二圆管与第三圆管之间设置多个气体喷嘴,用于喷射含氧混合气体,对火焰进行二次补气,保障燃烧反应充分且稳定;第三圆管与第四圆管之间设置预混气管路,用于通入预混气,辅助形成稳定的预混火焰;第四圆管内部设置活动喷嘴,活动喷嘴与第四圆管之间形成分散气管路,通过调节活动喷嘴的位姿,可改变分散气管路出口的大小及压力,进而调控前驱体雾滴的分散效果与火焰形态。点火器通常采用伸缩式设计,设置在湍流燃烧器与隔离罩之间,用于点燃预混气与前驱体雾滴,形成稳定的湍流火焰,为前驱体分解提供高温条件(通常在800-1500℃)。

(三)温度与气氛调控模块

纳米材料的成核与生长对温度和反应气氛极为敏感,因此该模块是实现纳米材料性能精准调控的“关键调控单元"。温度调控主要通过调节燃气与助燃气的比例、燃烧功率、前驱体供给流速等参数实现,同时部分系统会在燃烧器外部设置冷却装置(如冷却水套),避免局部温度过高导致纳米颗粒烧结团聚,确保颗粒尺寸均匀。

气氛调控则通过精准控制反应区的气体组分实现,根据合成需求可分为氧化气氛、还原气氛和惰性气氛。例如,合成金属纳米颗粒时,可向反应区通入甲烷等还原性气体,创造还原环境,避免金属被氧化;合成氧化物纳米颗粒时,则通入足量氧气,确保前驱体充分氧化分解。此外,通过调控气体流速,还可控制纳米颗粒在高温反应区的停留时间,进一步优化颗粒尺寸与晶相结构。

(四)纳米颗粒收集模块

该模块的核心功能是将燃烧反应生成的纳米颗粒高效、洁净地收集,避免颗粒团聚或流失,核心组件包括不锈钢隔离罩、过滤装置、空气泵等。不锈钢隔离罩设置在湍流燃烧器上方,用于阻挡外界杂质进入反应区,同时引导纳米颗粒气流向收集装置移动;隔离罩远离燃烧器的一端设置玻璃纤维滤纸,作为过滤介质,用于截留纳米颗粒;空气泵通过管道连接玻璃纤维滤纸,通过负压吸引颗粒流到滤纸上,实现纳米颗粒的高效收集。

为提升收集效率,部分系统会采用多级收集结构,先通过旋风分离器去除较大粒径的团聚颗粒,再通过布袋过滤器或静电沉降器收集细小的纳米颗粒,确保收集到的纳米材料纯度高、分散性好。收集完成后,可通过可拆卸式结构取出滤纸,获得纳米材料成品。

(五)控制系统

控制系统是系统的“大脑中枢",采用自动化控制技术,实现对整个合成过程的精准监控与参数调节,核心控制参数包括前驱体输送流速、燃气与助燃气流量、反应温度、气体压力、收集时间等。控制系统通常配备人机交互界面,操作人员可根据合成需求设定相关参数,系统实时采集各模块的运行数据,通过反馈调节确保参数稳定,避免人为操作误差导致纳米材料性能波动。此外,部分系统还可结合机器学习技术,实现合成参数的智能优化,进一步提升纳米材料的合成质量与生产效率。

二、系统工作原理

燃烧制备纳米材料系统的工作过程本质是“前驱体雾化-燃烧分解-成核生长-颗粒收集"的连续化过程,各步骤环环相扣,具体工作原理如下:

1. 前驱体供给与雾化:注射泵将液态前驱体精准输送至毛细针管,毛细针管将前驱体喷射至活动喷嘴内部,同时分散气管路通入分散气,在分散气的作用下,前驱体被破碎为微小雾滴,实现充分雾化;气态前驱体则通过预混气管路与载气混合后,直接送入燃烧反应区;固态前驱体需先粉碎至微小颗粒,再通过载气输送至反应区。

2. 燃烧反应启动:伸缩式点火器点燃预混气,形成稳定的预混火焰,雾化后的前驱体雾滴(或气态、固态前驱体)进入高温火焰区,在800-1500℃的高温环境下,前驱体快速蒸发汽化,同时发生热分解反应,分解为目标产物的分子或分子簇。

3. 纳米颗粒成核与生长:分解产生的分子或分子簇在高温环境下快速碰撞、聚集,形成纳米级的晶核(成核过程);晶核在火焰中进一步与周围的分子或分子簇结合,同时受到温度、气体流速等参数的调控,逐渐生长为具有特定尺寸、形貌和晶相结构的纳米颗粒;在此过程中,鞘气形成的保护气层可有效防止纳米颗粒团聚,二次补气则确保燃烧反应充分,为颗粒生长提供稳定的环境。

4. 颗粒收集与成品获取:反应生成的纳米颗粒随气流上升,进入不锈钢隔离罩,在空气泵的负压作用下,气流穿过玻璃纤维滤纸,纳米颗粒被截留在滤纸上,实现高效收集;收集完成后,拆卸滤纸即可获得纳米材料成品,整个过程无需繁琐的后处理步骤,实现一步式合成。

三、系统关键技术要点

燃烧制备纳米材料系统的核心竞争力在于“精准调控"与“工业化适配",其关键技术主要集中在以下三个方面,也是目前研究与优化的重点:

(一)前驱体雾化与分散技术

雾化效果直接决定前驱体与火焰的接触面积,进而影响反应充分性与纳米颗粒的均一性。目前主流的雾化技术为气流剪切雾化,通过分散气与前驱体的高速剪切作用,将液态前驱体破碎为粒径均一的微小雾滴(通常为1-10μm)。关键优化方向包括:优化毛细针管的排布方式与孔径大小、调节分散气压力与流速、改进活动喷嘴的结构设计,进一步提升雾化均匀性,同时扩大前驱体流速的调节范围,满足不同产率需求。

(二)燃烧过程与颗粒生长调控技术

燃烧过程的稳定性与颗粒生长的可控性是制备高性能纳米材料的核心。通过优化湍流燃烧器的多圆管嵌套结构,实现燃气、助燃气、鞘气的分层精准供给,确保火焰形态稳定;通过调节活动喷嘴的位姿、气体喷嘴的补气量,调控反应区的流场分布,避免局部温度过高或气流紊乱导致的颗粒团聚;通过精准控制反应温度、气体组分与颗粒停留时间,实现纳米颗粒尺寸(通常为1-100nm)、晶相结构与表面性能的精准调控。例如,调节氧燃料比可实现氧缺陷工程,制备出具有特殊电子结构的氧化物纳米材料;通过双喷嘴配置,可实现异质结或核壳结构纳米材料的制备。

(三)工业化放大技术

实验室尺度的燃烧制备系统已能实现每小时一百克以上的纳米颗粒产率,而工业化应用的核心需求是提升产率并保持产品性能稳定。关键技术包括:优化燃烧器的结构设计,扩大反应区体积,同时确保反应区温度与气氛均匀;采用多通道前驱体供给结构,提升前驱体的输送量;优化收集系统的结构,提升纳米颗粒的收集效率,避免大规模生产过程中的颗粒流失;开发连续化生产工艺,实现前驱体供给、燃烧反应、颗粒收集的全流程连续化,降低生产成本,目前已实现ZnO纳米棒、SiO₂纳米粒子等产品的千克级每小时工业化生产。

四、系统分类与应用场景

(一)系统分类

根据前驱体的加入方式,燃烧制备纳米材料系统主要可分为三类,适配不同的合成需求:

1. 气相燃烧合成系统(VAFS):前驱体和燃料全部以气态方式加入燃烧反应器,点燃形成射流火焰,适用于SiO₂、TiO₂、Al₂O₃等纳米颗粒的工业化制备,具有反应速度快、产品纯度高的优势。

2. 火焰辅助喷雾分解系统(FASP):将前驱体溶液雾化后通入火焰内部,利用燃烧产生的高温使雾滴分解生成纳米材料,适用于多种可溶性盐类前驱体的合成,前驱体选择范围广。

3. 火焰喷雾燃烧系统(FSP):前驱体溶液的溶剂作为燃料参与反应,反应温度更高,雾滴更容易破碎,可制备粒径更小的纳米材料,同时可制备复杂组分的氧化物或非氧化物体系,适用于电子、生物等领域的纳米材料制备。

(二)应用场景

燃烧制备纳米材料系统凭借高效、环保、可规模化的优势,已在多个领域实现广泛应用,核心应用场景包括:

1. 催化领域:制备催化活性高、分散性好的纳米催化剂,如Pt-Ru/C燃料电池电极催化剂、BiVO₄光催化材料、La掺杂SrTiO₃催化材料等,用于催化反应、光催化产氢、氧析出等过程。

2. 电子领域:制备粒径均一、导电性好的纳米导电颗粒(如Ag、Au纳米颗粒)、半导体纳米材料(如ZnO、TiO₂量子点),用于电子器件、传感器、表面增强拉曼散射(SERS)基底等的制造,其中Pt/SnO₂薄膜传感器对CO或HCHO表现出高灵敏度。

3. 能源领域:制备锂离子电池电极材料(如LiFePO₄)、储能材料、光电极材料等,通过调控纳米材料的孔隙率与结构,提升能源转换与存储效率。

4. 其他领域:在医药领域,制备生物相容性好的纳米载体材料,用于药物递送;在材料领域,制备高性能纳米涂层材料,提升基体材料的耐磨性、耐腐蚀性;在环保领域,制备高效纳米吸附材料,用于废水处理与气体净化。

五、系统发展现状与未来展望

(一)发展现状

目前,燃烧制备纳米材料系统已实现从实验室到工业化的初步跨越,技术成熟度达到6-8级,处于商业化前期。国内外高校(如华中科技大学)、科研机构与企业已开发出多种新型系统,在结构设计、参数调控、工业化放大等方面取得了显著突破,例如华中科技大学研发的喷雾燃烧合成纳米颗粒系统,已实现纳米颗粒产率的大幅提升,可达到火焰纳米颗粒合成的工业化放大需求。同时,系统的调控精度不断提升,已能实现复杂结构(如核壳结构、异质结、空心结构)纳米材料的精准制备,产品纯度可达98%以上。

但目前仍存在一些亟待解决的问题:一是高温燃烧过程中纳米颗粒的团聚现象难以避免,影响产品分散性;二是部分纳米材料(如钙钛矿)的合成的过程中,存在高温停留时间短、晶相纯度难以保障的问题;三是工业化生产过程中,系统的能耗较高,前驱体成本有待进一步降低;四是高温过程与清洁室的兼容性、纳米薄膜的机械稳定性仍需优化。

(二)未来展望

结合纳米材料产业的发展需求与技术进步趋势,燃烧制备纳米材料系统的未来发展方向主要集中在以下四个方面:

1. 智能化调控:结合人工智能与机器学习技术,构建纳米材料合成参数的智能优化模型,实时采集并分析系统运行数据,自动调节前驱体流速、反应温度、气体组分等参数,实现纳米材料性能的精准可控,降低人为操作误差。

2. 绿色化发展:开发经济型前驱体(如硝酸盐),替代传统高价前驱体,降低生产成本与环境足迹;优化燃烧工艺,提高能源利用效率,减少废气排放;开发环保型收集技术,避免过滤介质的污染与浪费,实现全流程绿色生产。

3. 多功能化:进一步优化系统结构,开发新型燃烧反应器与调控技术,实现更复杂结构、更精细尺寸纳米材料的制备,拓展系统在量子点、钙钛矿、非氧化物(如硫化物、碳化物)等纳米材料领域的应用;开发多功能一体化系统,实现纳米材料的合成、修饰、分散一体化,提升产品附加值。

4. 工业化升级:进一步优化工业化放大技术,提升系统的生产效率,实现吨级以上纳米材料的规模化生产;开发模块化系统设计,便于设备的安装、维护与升级;加强产学研融合,推动系统技术与下游产业的深度对接,拓展应用领域,推动纳米材料产业的高质量发展。

综上,燃烧制备纳米材料系统作为一种高效、环保、可规模化的纳米材料合成设备,凭借其独特的技术优势,已成为纳米材料工业化生产的核心装备之一。随着关键技术的不断突破与智能化、绿色化的发展,该系统将在更多前沿领域实现应用,为纳米材料产业的发展提供强有力的支撑。

产品展示

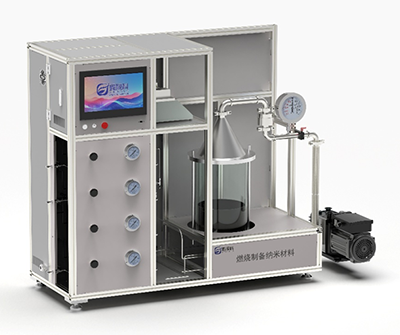

SSC-FSP燃烧制备纳米材料系统采用气液燃烧喷雾热解技术的材料制备平台。该系统通过将前驱体溶液雾化后在高温火焰中瞬间完成燃烧、热解反应,实现一步法合成高纯度、成分均匀、粒径可控的纳米粉体。该技术具有工艺简单、重复性好、适合批量生产等特点,是实验室研发和中小规模生产高性能纳米材料的理想设备。

核心技术原理:

前驱体溶液经雾化形成微米级液滴,在高温火焰场中,溶剂迅速蒸发,金属盐类瞬间热解并成核、生长,最终形成纳米尺度的目标颗粒。整个过程在毫秒级内完成,确保了颗粒的均匀性和高纯度。