欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

微型催化反应器与高通量筛选技术在催化剂快速评价中的应用

微型催化反应器与高通量筛选技术在催化剂快速评价中的应用 更新时间:2025-09-16

更新时间:2025-09-16 点击次数:260

点击次数:260

在化学工业、能源转化、环境保护等众多领域,催化剂都扮演着至关重要的角色,其性能直接决定了反应的效率、选择性和经济性。因此,快速、准确地评价催化剂性能,筛选出高效的催化剂,对于推动相关领域的技术进步和产业发展具有重要意义。传统的催化剂评价方法往往存在反应规模大、试剂消耗多、分析周期长等问题,难以满足现代催化剂研发高效、快速的需求。而微型催化反应器与高通量筛选技术的出现和结合,为催化剂的快速评价带来了革命性的突破。

一、微型催化反应器的特性与优势

微型催化反应器是一种反应通道尺寸在微米级别的反应器,凭借其独特的结构设计,在催化剂评价中展现出诸多显著优势。

从传质传热性能来看,微型催化反应器的微小通道结构极大地缩短了物质传递的距离,使得反应体系内的传质阻力大幅降低,反应物能够更快速、均匀地到达催化剂表面,产物也能迅速脱离反应区域,有效减少了传质限制对反应结果的影响,更真实地反映催化剂本身的催化活性。同时,微小的反应通道还具有极大的比表面积,热量传递效率高,能够快速移除或供给反应过程中产生或所需的热量,使反应温度能够精确控制在设定范围内,避免了局部过热或温度梯度过大的问题,提高了反应的稳定性和重复性。

在反应条件控制方面,微型催化反应器能够实现对反应温度、压力、流量、反应物浓度等关键参数的精准调控。其先进的控温系统可以将温度波动控制在 ±0.1℃以内,压力控制系统的精度也能达到 ±0.01MPa,流量控制系统则可实现微升级别甚至纳升级别的精确输送。这种高精度的反应条件控制,为催化剂评价提供了稳定、可靠的实验环境,确保了实验数据的准确性和可比性。

此外,微型催化反应器还具有反应规模小、试剂消耗少的特点。由于反应通道体积微小,每次实验所需的反应物和催化剂用量仅为传统反应器的几分之一甚至几十分之一,大大降低了实验成本,尤其对于一些昂贵的催化剂或反应物来说,这种优势更为明显。同时,小的反应规模也使得反应后的产物处理更加简便,减少了废弃物的产生,符合绿色化学的发展理念。

二、高通量筛选技术的原理与特点

高通量筛选技术是一种基于自动化操作和快速检测手段,能够在短时间内对大量样品进行同时分析和评价的技术方法。其核心原理是通过设计合理的实验方案,将大量的催化剂样品分别置于独立的反应单元中,在相同的反应条件下进行反应,然后利用高效的检测设备对每个反应单元的产物进行快速分析,从而实现对大量催化剂性能的快速筛选。

高通量筛选技术具有以下几个显著特点:

(1)筛选效率高。

传统的催化剂筛选方法通常一次只能对一个或少数几个催化剂样品进行评价,而高通量筛选技术可以同时对数百个甚至数千个催化剂样品进行平行反应和分析,大大缩短了催化剂筛选的时间。例如,在催化加氢反应的催化剂筛选中,采用高通量筛选技术可以在一天内完成对上千个催化剂样品的活性和选择性评价,而传统方法则需要数月甚至数年的时间。

(2)实验数据量大且可靠性高。高通量筛选技术通过自动化的样品制备、反应控制和产物检测过程,减少了人为操作误差的影响,保证了实验数据的重复性和准确性。同时,大量的实验数据可以通过统计分析方法进行处理,从而更全面、更客观地评价催化剂的性能,发现催化剂结构与性能之间的内在规律。

(3)具有较强的灵活性和通用性。高通量筛选技术可以根据不同的反应类型和催化剂体系,灵活调整实验方案和反应条件,适用于各种类型的催化反应,如氧化反应、还原反应、酸碱催化反应、配位催化反应等。此外,高通量筛选技术还可以与其他先进的分析技术相结合,如 X 射线衍射(XRD)、X 射线光电子能谱(XPS)、透射电子显微镜(TEM)等,对催化剂的结构和形貌进行表征,进一步深入研究催化剂的作用机理。

三、微型催化反应器与高通量筛选技术的协同应用

将微型催化反应器与高通量筛选技术相结合,能够充分发挥两者的优势,实现催化剂的快速、高效、精准评价,为催化剂的研发提供强大的技术支撑。

在协同应用中,微型催化反应器作为反应单元,为每个催化剂样品提供了独立、精准的反应环境。由于每个微型反应器的反应条件可以精确控制且保持一致,确保了不同催化剂样品在相同的反应条件下进行反应,从而能够更客观地比较不同催化剂的性能差异。同时,微型催化反应器的小体积特性使得高通量筛选系统能够在有限的空间内集成大量的反应单元,进一步提高了筛选的通量。

高通量筛选技术则为微型催化反应器的反应结果提供了快速、高效的检测和分析手段。通过自动化的样品采集和检测系统,可以对每个微型反应器出口的产物进行实时、快速的分析,获取催化剂的活性、选择性、稳定性等关键性能参数。例如,采用气相色谱 - 质谱联用(GC-MS)、高效液相色谱(HPLC)等检测技术,可以在几分钟内完成对一个反应单元产物的定性和定量分析,实现对大量催化剂样品的快速筛选。

此外,两者的协同应用还可以实现催化剂评价过程的自动化和智能化。通过计算机控制系统,可以实现对微型催化反应器的反应条件控制、样品的自动进样和产物的自动检测等整个实验过程的自动化操作,减少了人为干预,提高了实验效率和数据可靠性。同时,结合大数据分析和人工智能技术,可以对大量的实验数据进行深度挖掘和分析,建立催化剂性能预测模型,为催化剂的设计和优化提供指导,进一步加快催化剂的研发进程。

四、应用案例分析

(一)在能源催化领域的应用

在能源催化领域,寻找高效的催化剂用于燃料电池、光催化制氢、CO₂转化等反应具有重要的现实意义。以燃料电池催化剂的筛选为例,传统的筛选方法通常需要制备大量的催化剂样品,并在大型的燃料电池测试系统中进行性能评价,不仅耗时耗力,而且成本较高。

采用微型催化反应器与高通量筛选技术相结合的方法,可以将多个微型燃料电池反应器集成到一个高通量筛选系统中,每个微型反应器中放置不同的催化剂样品。在反应过程中,通过精确控制反应温度、压力、燃料和氧化剂的流量等参数,模拟实际燃料电池的工作环境。然后,利用电化学工作站等检测设备对每个微型燃料电池的开路电压、极化曲线、功率密度等性能参数进行快速检测和分析。

通过这种方法,研究人员可以在短时间内对大量的燃料电池催化剂样品进行筛选,快速找到具有高活性、高选择性和长寿命的催化剂。例如,某研究团队采用该技术,在一周内对数百种不同组成和结构的燃料电池催化剂进行了筛选,成功发现了一种具有优异催化性能的新型催化剂,其催化活性比传统催化剂提高了 30% 以上,且稳定性显著增强。

(二)在精细化工领域的应用

在精细化工领域,催化剂的选择性对于产品的质量和收率至关重要。许多精细化工反应往往存在多个竞争反应路径,需要筛选出具有高选择性的催化剂,以提高目标产物的收率,减少副产物的生成。

以某药物中间体的合成反应为例,该反应需要在催化剂的作用下将原料转化为目标产物,但同时可能会发生副反应生成杂质,影响产品的纯度和收率。传统的催化剂筛选方法需要逐个对催化剂样品进行实验,通过离线分析手段(如高效液相色谱)检测产物的组成,不仅实验周期长,而且难以实时监测反应过程。

采用微型催化反应器与高通量筛选技术相结合的方法,可以将多个微型反应器并联,每个反应器中加入不同的催化剂样品和原料,在相同的反应条件下进行反应。通过在线检测技术(如紫外 - 可见分光光度计、拉曼光谱仪)实时监测每个反应器中反应体系的组成变化,快速获取催化剂的选择性和活性数据。

某研究机构采用该技术对该药物中间体合成反应的催化剂进行筛选,在三天内对 200 多种催化剂样品进行了评价。通过实时监测反应过程,发现了一种新型催化剂,其对目标产物的选择性达到了 98% 以上,目标产物的收率比传统催化剂提高了 25%,且反应时间明显缩短。同时,通过对实验数据的分析,研究人员还揭示了催化剂结构与选择性之间的关系,为进一步优化催化剂的性能提供了重要依据。

五、面临的挑战与未来发展方向

(一)面临的挑战

尽管微型催化反应器与高通量筛选技术在催化剂快速评价中取得了显著的应用成效,但在实际应用过程中仍面临一些挑战:

(1)样品制备的均匀性和一致性问题。在高通量筛选过程中,需要同时制备大量的催化剂样品,确保每个样品的组成、结构、粒径等参数具有良好的均匀性和一致性,否则会影响实验数据的可靠性和可比性。然而,目前的样品制备技术难以满足这一要求,尤其是对于一些纳米级催化剂或复杂组成的催化剂,样品制备的难度更大。

(2)检测技术的灵敏度和选择性问题。对于一些微量产物或复杂反应体系,现有的检测技术可能存在灵敏度不足或选择性不高的问题,难以准确检测出产物的组成和含量,从而影响催化剂性能评价的准确性。此外,在线检测技术虽然能够实时监测反应过程,但在一些复杂反应体系中,可能会受到其他物质的干扰,导致检测结果偏差。

(3)反应条件的放大效应问题。微型催化反应器的反应条件与工业规模反应器的反应条件存在一定的差异,由于传质、传热等因素的影响,在微型反应器中表现出优异性能的催化剂,在工业规模反应器中可能无法达到预期的效果,即存在反应条件的放大效应问题。如何准确预测催化剂在工业规模反应中的性能,是目前该技术面临的一个重要挑战。

(4)数据处理和分析的复杂性问题。高通量筛选技术会产生大量的实验数据,如何对这些数据进行快速、有效的处理和分析,提取有用的信息,建立催化剂性能与结构之间的关系模型,是一个亟待解决的问题。目前,虽然已经开发了一些数据处理和分析软件,但对于复杂的催化反应体系,仍需要更先进的数据分析方法和算法支持。

(二)未来发展方向

针对上述挑战,未来微型催化反应器与高通量筛选技术在催化剂快速评价中的发展方向主要包括以下几个方面:

(1)发展高效、精准的样品制备技术。开发新型的样品制备方法和设备,如基于微流控技术的样品制备系统、自动化的催化剂合成装置等,提高催化剂样品的均匀性和一致性。同时,探索新的催化剂合成策略,如原子层沉积、溶胶 - 凝胶法等,实现对催化剂结构和性能的精确调控,为高通量筛选提供高质量的样品。

(2)研发高灵敏度、高选择性的检测技术。结合先进的光谱学、色谱学、电化学等检测技术,开发新型的在线检测设备,提高对微量产物和复杂反应体系的检测能力。例如,发展基于表面增强拉曼散射(SERS)、质谱成像等技术的检测方法,实现对反应过程中物质变化的高灵敏度、高空间分辨率监测。同时,利用人工智能技术对检测数据进行处理和分析,提高检测结果的准确性和可靠性。

(3)加强反应条件放大效应的研究。通过建立微型反应器与工业规模反应器之间的传质、传热模型,深入研究反应条件的放大规律,实现催化剂性能从实验室规模到工业规模的有效预测。同时,开展微型反应器与工业规模反应器的对比实验,验证放大模型的准确性,为催化剂的工业化应用提供有力支持。

(4)推进数据驱动的催化剂研发。利用大数据分析、机器学习、人工智能等技术,建立催化剂性能预测模型和结构设计模型。通过对大量实验数据的挖掘和分析,发现催化剂结构与性能之间的隐藏规律,指导催化剂的设计和优化。同时,构建催化剂数据库和共享平台,实现实验数据的共享和利用,提高催化剂研发的效率和水平。

(5)实现多尺度、多维度的催化剂评价。将微型催化反应器与高通量筛选技术与其他先进的表征技术(如原位 XRD、原位 XPS、原位 TEM 等)相结合,实现对催化剂在反应过程中的结构、形貌、电子状态等多尺度、多维度的实时表征,深入研究催化剂的作用机理和失活机制,为催化剂的性能优化和寿命延长提供更全面、更深入的信息。

六、总结

微型催化反应器与高通量筛选技术的结合为催化剂的快速评价提供了一种高效、精准的技术手段,在能源、化工、环保等领域具有广阔的应用前景。尽管目前仍面临一些挑战,但随着技术的不断创新和发展,相信在未来,该技术将在催化剂研发中发挥更加重要的作用,推动催化剂技术的不断进步,为相关产业的发展提供更强有力的支撑。

产品展示

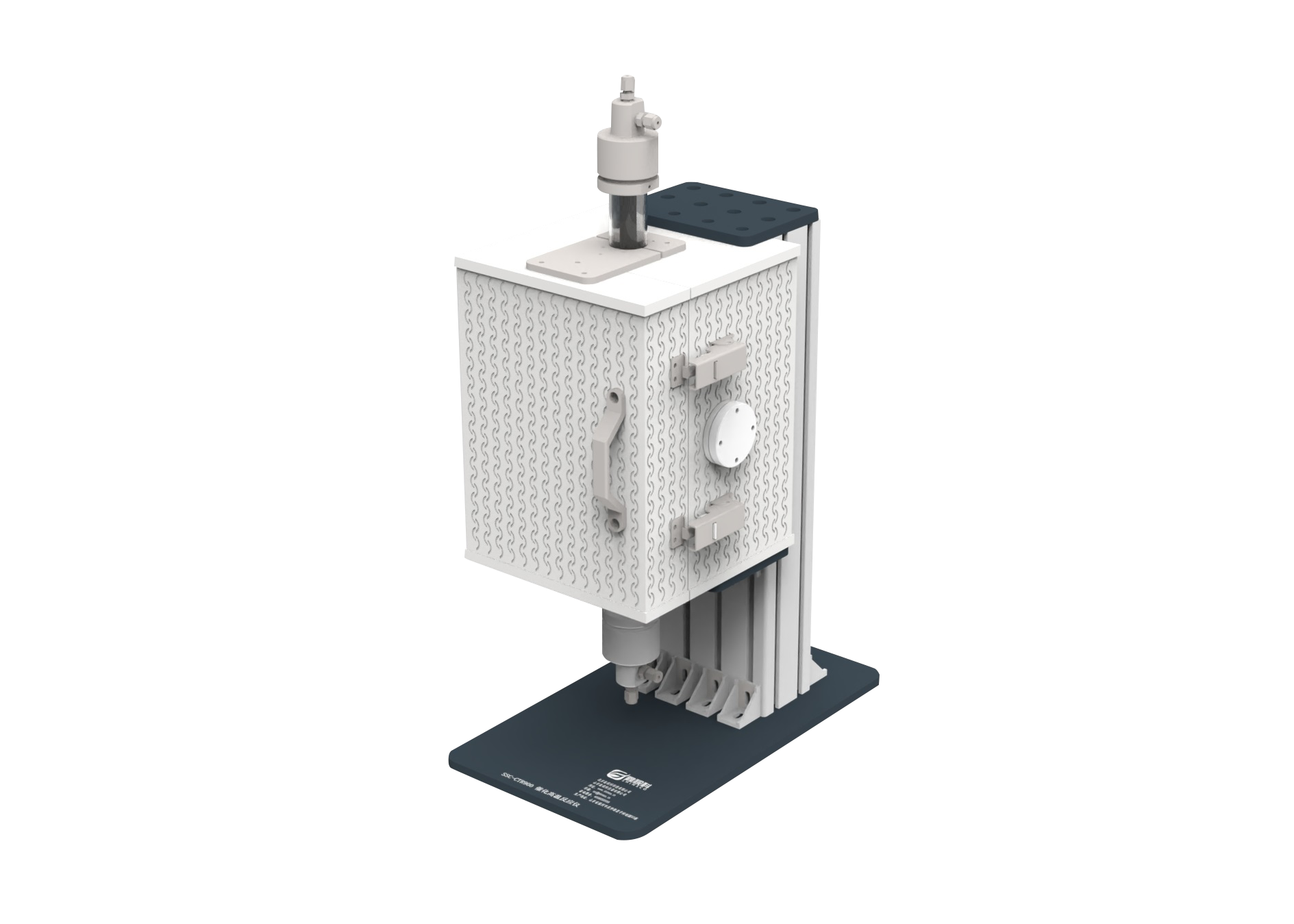

SSC-CTR900 催化高温反应仪适用于常规高温高压催化反应、光热协同化、催化剂的评价及筛选、可做光催化的反应动力学、反应历程等方面的研究。主要应用到高温高压光热催化反应,光热协同催化,具体可用于半导体材料的合成烧结、催化剂材料的制备、催化剂材料的活性评价、光解水制氢、光解水制氧、二氧化碳还原、气相光催化、甲醛乙醛气体的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等领域。实现气固液多相体系催化反应,气固高温高压的催化反应,满足大多数催化剂的评价需求。

产品优势:

SSC-CTR900催化高温反应仪的优势特点

1)高温高压催化反应仪可实现催化高温<900℃C高压<10MPa反应实验

2)紫外、可见、红外等光源照射到催化剂材料的表面,实现光热协同和光诱导催化;

3)光热催化反应器采用高透光石英玻璃管,也可以采用高压反应管,兼容≤30mm 反应管;

4)可以实现气氛保护、抽取真空、PECVD、多种气体流量控制等功能;

5)可以外接鼓泡配气、背压阀、气液分离器、气相色谱等,实现各种功能的扩展;

6) 采取模块化设计,可以实现光源、高温反应炉、高温石英反应器、高真空、固定床反应、

光热反应等匹配使用;

7) 高温高压催化反应仪,小的占地面积,可多功能灵活,即买即用。