欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

模块化电催化连续流反应系统的设计、集成及自动化控制

模块化电催化连续流反应系统的设计、集成及自动化控制 更新时间:2025-09-16

更新时间:2025-09-16 点击次数:268

点击次数:268

一、模块化设计:核心原则与关键模块开发

模块化设计是电催化连续流反应系统实现灵活拓展、高效运维的核心基础,需遵循 “功能独立、接口统一、尺寸兼容、易于替换" 四大原则,确保各模块可根据反应需求快速组合或升级。其关键模块的设计要点如下:

1.1 核心反应模块:适配多场景电催化需求

反应模块作为系统核心,需兼顾传质效率与催化性能稳定性。采用微通道或固定床两种主流结构设计:

微通道反应模块:通道尺寸设计为 50-500μm,材质选用耐腐蚀性的 316L 不锈钢或石英玻璃,通过精密刻蚀形成蛇形或交错式流道,提升流体与电极的接触面积(比表面积可达 500-1000 m²/m³);电极采用一体化镀膜工艺,将 IrO₂、Pt/C 等催化材料均匀涂覆于通道内壁,厚度控制在 5-20μm,确保电流分布均匀性;同时集成温度传感器(精度 ±0.1℃)与压力监测点(量程 0-1MPa),实时反馈反应环境参数。

固定床反应模块:采用可拆卸式柱体结构(内径 20-50mm,长度 100-300mm),内部填充颗粒状催化电极(粒径 2-5mm)或泡沫金属基底催化剂,通过优化床层高度与颗粒堆积密度(控制在 0.6-0.8 g/cm³),降低流体压降(≤0.2MPa);进出口设置分布器与收集器,采用多孔筛板结构(孔径 50-100μm),避免催化剂流失的同时保证流体分布均匀性。

1.2 流体输送模块:精准控制反应物料配比

流体输送模块需实现多组分原料的精准计量与稳定输送,核心组件包括:

精密计量泵:选用柱塞式或蠕动式计量泵,流量范围 0.1-100 mL/min,精度 ±1%,支持多通道同步控制,可满足电解质溶液、反应物(如 CO₂、有机底物)等不同介质的输送需求;针对易挥发或腐蚀性介质,采用 PTFE 材质泵头,提升兼容性。

流体混合单元:采用静态混合器(如 SK 型或 SX 型),混合长度 50-100mm,通过内部分流、剪切与折返作用,实现物料在进入反应模块前的快速均匀混合(混合均匀度≥95%),避免局部浓度梯度影响催化选择性。

缓存与稳压组件:设置 1-5L 耐腐蚀缓存罐,搭配压力调节阀(调节范围 0.1-0.5MPa),平衡流体输送压力波动,确保进入反应模块的物料流量稳定性(波动范围≤±2%)。

1.3 能源供给模块:匹配电催化反应的动态需求

能源供给模块需提供稳定、可调的电参数,满足不同电催化反应(如氧化、还原、成对电解)的需求:

高精度直流电源:输出电压 0-50V,电流 0-10A,纹波系数≤0.1%,支持恒压、恒流、恒电位三种工作模式,可通过外部信号实时调节输出参数,响应时间≤100ms;

电极连接单元:采用快插式接线端子,适配不同规格的反应模块电极,接触电阻≤5mΩ,避免接触压降影响反应能耗;同时集成电流分流器与电压采样端子,实现电参数的实时采集(采样频率≥10Hz)。

1.4 检测与分离模块:实时监控与产物收集

在线检测单元:集成高效液相色谱(HPLC)或气相色谱(GC)接口,通过六通阀自动取样(取样频率 1-30min / 次),实时分析反应物转化率与产物选择性;同时设置 pH 传感器(测量范围 0-14,精度 ±0.01)与电导率传感器(量程 0-100 mS/cm),监测反应体系的化学性质变化。

产物分离模块:根据产物形态(液体、气体)设计差异化结构,液体产物采用膜分离组件(如纳滤膜,截留分子量 100-1000Da)实现催化剂与产物的分离,气体产物则通过气液分离器(分离效率≥99%)与干燥单元(露点≤-40℃)处理后,进入气体收集或检测系统。

二、系统集成:从模块到整体的协同优化

模块化系统的集成并非简单拼接,需通过接口标准化、流场与电场协同、热管理优化三大核心手段,确保各模块间的兼容性与整体性能稳定性。

2.1 接口标准化:实现模块快速对接与替换

制定统一的机械接口与信号接口标准,是集成效率的关键:

机械接口:采用 ISO 标准快装法兰(如 DN15-DN50)或卡套式接头,密封材质选用氟橡胶(耐温 - 20-200℃)或全氟醚橡胶(耐温 - 50-300℃),确保接口密封性能(泄漏率≤1×10⁻⁹ Pa・m³/s);模块间的连接管路选用 PTFE 或 PFA 材质,内径 3-10mm,减少死体积(死体积占系统总体积比例≤5%)。

信号接口:采用 RS485 或 EtherCAT 工业总线协议,统一各模块的传感器信号(如 4-20mA 模拟信号、数字开关信号)与控制指令格式,通过标准化接口板实现数据交互,支持模块即插即用,更换模块时无需重新调试信号链路(调试时间缩短至 30min 以内)。

2.2 流场与电场协同:提升系统催化性能

集成过程中需重点优化流场与电场的分布一致性,避免局部偏差导致催化效率下降:

流场协同:通过 CFD(计算流体力学)模拟,优化反应模块与流体输送模块的连接管路走向,减少直角弯与突然扩缩径结构,降低流体阻力(系统总压降≤0.3MPa);同时在反应模块进出口设置流量分布器,确保流体在反应区域内的流速均匀性(流速偏差≤10%)。

电场协同:能源供给模块与反应模块的电极连接采用短路径设计,减少导线长度(≤1m)与截面积(≥2.5mm²),降低线路损耗(电压损耗≤0.1V);针对多通道反应模块,采用并联式电极连接方式,通过均流电阻调节各通道电流分布(电流偏差≤5%),避免局部过流导致催化剂失活。

2.3 热管理优化:保障反应温度稳定性

电催化反应过程中会产生焦耳热,若热量积聚易导致温度升高,影响催化选择性与电极稳定性,因此需通过主动与被动结合的热管理方案实现温度控制:

被动散热:在反应模块与能源供给模块外壳采用铝合金材质(导热系数≥200 W/(m・K)),并设计散热鳍片(鳍片高度 10-20mm,间距 5-10mm),增强自然散热能力;

主动控温:在反应模块外部包裹恒温夹套,通过循环水浴或油浴(控温范围 - 10-150℃,精度 ±0.5℃)实现温度调控;同时在系统集成时预留散热风扇安装位,当系统温度超过设定阈值(如 50℃)时,自动启动风扇强制散热,确保系统长期运行温度稳定在 25-40℃。

三、自动化控制:基于工业级 PLC 的智能调控体系

模块化电催化连续流反应系统的自动化控制以 “精准、稳定、可追溯" 为目标,基于工业级 PLC(可编程逻辑控制器)构建分层控制架构,实现从参数采集、逻辑控制到数据管理的全流程自动化。

3.1 控制架构设计:三层级协同控制

采用 “现场设备层 - 控制层 - 监控层" 三层架构,确保控制的实时性与灵活性:

现场设备层:包括各模块的传感器(温度、压力、流量、pH、电流、电压)、执行器(计量泵、阀门、电源、加热 / 冷却单元),通过传感器实时采集系统运行参数(采集频率 1-10Hz),执行器接收控制层指令完成动作(响应时间≤200ms);

控制层:选用西门子 S7-1200 或施耐德 M262 系列 PLC 作为核心控制器,通过工业总线与现场设备层通信,实现逻辑控制算法(如 PID 控制、串级控制)的运算与执行;同时集成数据缓存功能,可存储近 3 个月的运行数据(采样间隔 1min),避免数据丢失;

监控层:基于 WinCC 或 Intouch 组态软件开发人机交互界面(HMI),界面包含系统总览、模块状态、参数设置、曲线趋势、报警记录五大功能区,操作人员可通过界面实时监控系统运行状态(如各模块温度、压力、流量、电流、电压),并设置控制参数(如反应温度、流量、电解电压 / 电流),参数设置范围可根据反应需求自定义限制(如电压上限设为 30V,避免过压损坏电极)。

3.2 核心控制策略:实现多参数精准调控

针对电催化连续流反应的关键参数,采用差异化控制策略,确保系统稳定运行:

流量控制:采用 “计量泵转速 - PID 反馈" 控制模式,以流量传感器采集的实际流量为反馈信号,与设定流量进行比较,通过 PID 算法调节计量泵转速,控 制精度 ±1%;当流量偏差超过设定阈值(如 ±5%)时,系统自动报警并启动备用计量泵(若配置),确保流量稳定;

温度控制:采用 “夹套温度 - 反应温度" 串级控制,以反应模块内部温度为主要控制变量,夹套温度为辅助控制变量,当反应温度偏离设定值(如设定 50℃,实际 52℃)时,PLC 先调节夹套加热 / 冷却单元的功率,通过夹套温度变化间接控制反应温度,避免直接调节导致温度波动过大,控温精度 ±0.5℃;

电参数控制:支持恒压、恒流、恒电位三种控制模式,以恒流模式为例,操作人员设定目标电流(如 2A),电流传感器实时采集实际电流,PLC 调节直流电源输出电压,使实际电流稳定在设定值(偏差≤±0.05A);当电流异常升高(如超过设定值的 120%)时,系统自动切断电源并报警,保护电极与电源设备;

产物浓度闭环控制:结合在线检测单元(如 HPLC/GC)的分析结果,实现产物浓度的闭环控制,例如在 CO₂电还原制甲酸反应中,当在线检测到甲酸浓度低于设定值(如 50 mmol/L)时,PLC 自动提高电解电流(如从 1A 升至 1.5A)或增加 CO₂流量(如从 10 mL/min 升至 15 mL/min),直至甲酸浓度达到设定值,实现产物浓度的自动调节。

3.3 安全与报警机制:保障系统可靠运行

自动化控制系统需具备完善的安全保护与报警功能,应对异常工况:

安全保护:设置三级安全保护机制,一级保护(硬件保护):电源、计量泵、加热单元等关键设备自带过流、过压、过热保护;二级保护(PLC 逻辑保护):当传感器检测到参数超极限值(如温度≥100℃、压力≥0.8MPa、电流≥12A)时,PLC 自动触发紧急停机(关闭计量泵、切断电源、打开泄压阀);三级保护(人工干预):在监控层设置紧急停机按钮,操作人员可手动触发停机;

报警机制:报警分为预警(如参数接近极限值的 90%)、一般报警(参数超极限值但未危及安全)、紧急报警(参数严重超极限值,需紧急停机)三类,报警信息包含报警时间、模块名称、参数类型、当前值、设定值,可通过 HMI 弹窗、声音提示、短信(需配置 GSM 模块)三种方式通知操作人员,同时自动记录报警日志,便于后期故障分析。

3.4 数据管理与远程控制:提升系统智能化水平

为满足科研与工业生产的数据分析需求,系统集成数据管理与远程控制功能:

数据管理:PLC 将采集的运行数据(参数名称、采集时间、数值)实时上传至监控层,监控层软件支持数据查询(按时间、参数类型查询)、报表生成(日报、周报、月报,格式为 Excel/PDF)、曲线趋势分析(如温度 - 时间曲线、电流 - 电压曲线),数据可导出备份或对接企业 MES 系统(制造执行系统),实现数据追溯与生产管理;

远程控制:通过 VPN 或 5G 网络,操作人员可在远程终端(如电脑、手机 APP)登录监控系统,实时查看系统运行状态,并在授权范围内修改控制参数(如调整流量、温度),远程控制延迟≤1s,适用于无人值守或多系统集中管理场景(如实验室多套系统同时运行,操作人员在办公室即可监控)。

四、应用案例与性能验证

以 “模块化电催化连续流反应系统用于苯胺电氧化制备对苯醌" 为例,验证系统设计、集成及自动化控制的有效性:

系统配置:采用 “微通道反应模块(通道尺寸 200μm,Pt/C 涂层电极)+ 双计量泵(输送苯胺溶液与电解质溶液,流量 5 mL/min)+ 高精度直流电源(恒流模式,电流 1.5A)+ 在线 HPLC 检测模块" 的组合方案,集成后系统总死体积 15mL,总压降 0.2MPa;

自动化控制效果:反应温度设定 50℃,控温精度 ±0.3℃;流量设定 5 mL/min,控制精度 ±0.05 mL/min;电流设定 1.5A,控制精度 ±0.02A;在线 HPLC 每 5min 取样分析,当对苯醌浓度低于 80 mmol/L 时,系统自动将电流升至 1.8A,浓度恢复后降至 1.5A,实现产物浓度稳定控制;

性能指标:连续运行 72h,苯胺转化率稳定在 92%-95%,对苯醌选择性稳定在 88%-90%,系统运行参数无明显波动(温度波动≤±0.5℃,流量波动≤±0.1 mL/min),证明模块化设计的稳定性与自动化控制的精准性。

五、总结与展望

模块化电催化连续流反应系统通过 “功能独立化、接口标准化、控制智能化" 的设计与集成思路,解决了传统定制化系统灵活性差、集成难度高、运维成本高的问题,可广泛应用于精细化工、能源转化、环境治理等领域的电催化研究与工业化生产。未来,需进一步优化模块的小型化(如开发微流控芯片级反应模块)与多功能集成(如将光催化模块与电催化模块结合,构建光电协同反应系统),同时提升自动化控制的智能化水平(如引入 AI 算法,基于反应数据预测催化剂寿命、优化反应参数),推动电催化连续流技术向更高效、更智能的方向发展。

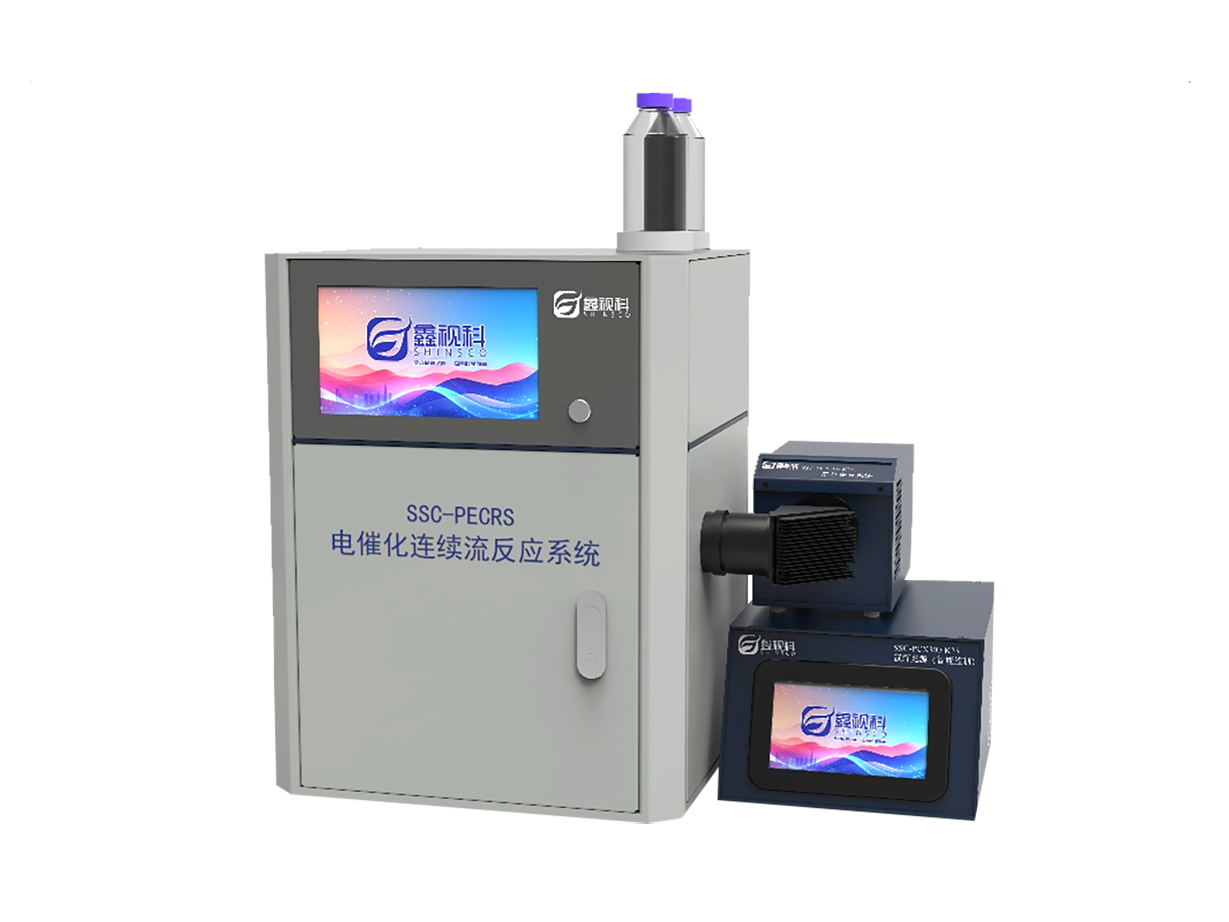

产品展示

SSC-PECRS电催化连续流反应系统主要用于电催化反应和光电催化剂的性能评价,可以实现连续流和循环连续流实验,配置反应液体控温系统,实现主要用于光电催化CO2还原反应全自动在线检测系统分析,光电催化、N2催化还原,电催化分析、燃料电池、电解水等。

SSC-PECRS电催化连续流反应系统将气路液路系统、光电催化反应池、在线检测设备等进行智能化、微型化、模块化设计并集成为一套装置,通过两路气路和两路液路的不同组合实现电催化分析,并采用在线检测体系对反应产物进行定性定量分析。可以适配市面上多数相关的电解池,也可以根据实验需求定制修改各种电催化池。