欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

气固相高温高压微通道反应器在精细化工中间体合成中的技术突破

气固相高温高压微通道反应器在精细化工中间体合成中的技术突破 更新时间:2025-09-25

更新时间:2025-09-25 点击次数:251

点击次数:251

一、引言

精细化工中间体作为生产高附加值精细化学品的关键原料,其合成过程往往对反应条件的精准控制、产物的高选择性与收率有着严苛要求。传统反应器在面对精细化工中间体合成中的强放热 / 吸热、高危反应以及复杂反应路径时,常因传质传热效率低、反应条件难以精确调控等问题,导致副反应频发、产物质量不稳定且生产成本高昂。气固相高温高压微通道反应器的出现,为精细化工中间体合成领域带来了革新性的解决方案。其凭借微小的通道尺寸(通常在微米至毫米量级)、极大的比表面积(可达 5000 - 10000 m²/m³ )以及独特的流体流动特性,在传质传热强化、反应过程精准控制等方面展现出显著优势,有效克服了传统反应器的瓶颈,推动了精细化工中间体合成技术的跨越式发展。深入探究该反应器在精细化工中间体合成中的技术突破,对于提升精细化工产业的核心竞争力、促进产业的绿色可持续发展具有重要意义。

二、气固相高温高压微通道反应器的工作原理与结构特性

2.1 工作原理概述

气固相高温高压微通道反应器的工作过程基于微尺度效应。在高温(常≥300℃)、高压(常≥5MPa)条件下,气体反应物在压力驱动下流入微通道,与填充其中的固体催化剂表面接触。由于微通道尺寸极小,反应物分子能够迅速扩散至催化剂表面,极大地提高了传质效率。同时,微通道的高比表面积使得热量能够快速传递,有效解决了传统反应器中存在的传热难题。例如,在典型的气固相催化反应中,气体分子在微通道内以层流或湍流状态流动,通过分子扩散与对流作用,快速靠近催化剂表面并发生吸附,在催化剂活性位点上进行化学反应,生成的产物再通过扩散与对流离开催化剂表面进入气相主体 。

2.2 独特的结构设计

该反应器的核心结构由一系列微小通道组成,这些通道的截面形状多样,包括圆形、矩形、三角形等,不同形状的通道在流体流动特性与传质传热效果上各有特点。例如,矩形通道因壁面剪切力分布更均匀,在某些反应中传质效率比圆形通道高 15%-20% 。为进一步强化传质传热,微通道内常设置内肋、翅片等结构,这些结构增加了流体与通道壁面的接触面积,促进了流场扰动,从而提升传质系数与传热系数。此外,微通道的长度、直径以及通道之间的间距等参数,均根据不同反应的特性进行优化设计,以实现最佳的反应性能 。

三、在精细化工中间体合成中的关键技术突破

3.1 高效传质传热突破

3.1.1 传质效率提升

在精细化工中间体合成中,传质效率直接影响反应速率与产物选择性。气固相高温高压微通道反应器内,微尺度下的分子扩散与对流作用得到极大强化。一方面,气体反应物在微小通道内的扩散路径大幅缩短,相较于传统反应器,传质距离缩短了 1 - 2 个数量级,使反应物能够在极短时间内到达催化剂表面 。另一方面,通过优化微通道结构,如采用曲折通道、分级通道等创新设计,增加了气体与催化剂的接触时间与路径,进一步促进传质。例如,某研究团队开发的曲折型微通道反应器,在精细化工中间体的加氢反应中,使氢气与底物的传质效率提高了 30% 以上,显著加快了反应速率,产物收率提高了 20% 左右 。

3.1.2 传热性能优化

精细化工中间体合成反应往往伴随着强放热或强吸热过程,传统反应器常因传热不及时导致局部过热或过冷,影响反应进程。微通道反应器凭借其高比表面积,能够快速将反应热传递出去或引入所需热量。其传热系数比传统反应器高出 1 - 2 个数量级,一般可达 1000 - 10000 W/(m²・K) 。例如,在某强放热的氧化反应中,使用微通道反应器可将反应温度波动控制在 ±5℃以内,有效避免了因局部过热引发的副反应,产物选择性从 60% 提升至 80% 以上 。同时,通过采用特殊的通道壁材料(如 SiC 陶瓷,其热导率在高温下表现优异)以及优化通道结构(如设置高效散热翅片),进一步增强了反应器的传热能力,确保反应在适宜温度下稳定进行 。

3.2 精准反应条件控制

3.2.1 温度精准调控

温度是精细化工中间体合成的关键参数之一,微小的温度偏差可能导致反应选择性与收率的大幅变化。气固相高温高压微通道反应器能够实现对反应温度的精准控制,精度可达 ±1℃ 。这得益于其快速的传热特性以及优良的温度监测与反馈控制系统。通过在微通道壁面布置高精度温度传感器,实时监测反应温度,并根据设定值自动调节外部加热 / 冷却系统的功率,确保反应始终在最佳温度区间进行。例如,在某药物中间体的合成反应中,精准的温度控制使得目标产物的收率提高了 25%,纯度达到 99% 以上 。

3.2.2 压力与流量精确控制

除温度外,压力与反应物流量的精确控制同样重要。该反应器配备高精度的压力传感器与流量控制系统,能够将压力波动控制在极小范围内(如 ±0.05MPa),并精确调节反应物的流量比。在一些对压力敏感的精细化工反应中,如某些环化反应,精确的压力控制可使反应选择性提高 15% - 20% 。通过精确控制反应物流量,能够精准控制物料在微通道内的停留时间,进一步提升产物质量与收率 。

3.3 催化剂性能优化

3.3.1 催化剂负载技术革新

在微通道反应器中,新型催化剂负载技术不断涌现。原位生长技术可使催化剂在微通道壁上直接生成,增强了催化剂与载体的结合力,有效减少了催化剂在高温高压下的流失。例如,采用原位生长法制备的负载型贵金属催化剂,在连续运行 1000 小时后,催化剂活性仅下降 5%,而传统负载方法制备的催化剂活性下降超过 20% 。纳米复合技术则将不同功能的纳米催化剂颗粒复合在一起,发挥协同效应,提高催化剂的活性、选择性与抗中毒能力。如将纳米级的贵金属催化剂与过渡金属氧化物复合后负载于微通道内,在精细化工中间体的加氢反应中,不仅提高了催化剂的活性,还使抗中毒能力提升了 30% 以上 。

3.3.2 催化剂寿命延长

精细化工中间体合成中,催化剂的寿命直接影响生产成本。气固相高温高压微通道反应器内均匀的温度分布与高效的传质传热过程,减少了催化剂因局部过热、积碳以及反应物分布不均导致的失活现象。例如,在某精细化工中间体的合成反应中,传统反应器中催化剂的寿命为 500 小时,而在微通道反应器中,通过优化反应条件与催化剂负载方式,催化剂寿命延长至 1500 小时以上,大幅降低了生产成本 。

3.4 连续化工艺创新

3.4.1 连续化生产优势

传统精细化工中间体合成多采用间歇式生产工艺,存在生产效率低、产品质量稳定性差等问题。气固相高温高压微通道反应器实现了连续化生产,反应物持续流入微通道,产物连续流出,体系处于稳态,产物组成均一。连续化生产不仅提高了生产效率,还减少了批次间的差异,产品质量稳定性得到显著提升。例如,某企业采用微通道反应器连续化生产某种精细化工中间体,生产效率提高了 5 倍以上,产品质量的相对标准偏差从间歇生产的 10% 降低至 3% 以内 。

3.4.2 多步串联反应实现

该反应器还具备实现多步串联反应的能力,在微通道的不同区段填充不同功能的催化剂,可使反应物在同一反应器内依次进行多步反应,减少了中间产物的分离与转移过程,提高了原子经济性与生产效率。例如,在某复杂精细化工中间体的合成中,通过在微通道反应器内设置三步串联反应,将原本需要三个独立反应器且总收率仅为 40% 的工艺,优化为在一个微通道反应器内进行,总收率提高至 65% 以上 。

四、典型案例分析

4.1 案例一:含氮杂环化合物中间体合成

在含氮杂环化合物作为药物中间体的合成中,传统工艺存在反应选择性低、副产物多的问题。采用气固相高温高压微通道反应器后,通过精确控制反应温度在 220 - 230℃(精度 ±1℃)、压力在 6 - 7MPa(波动 ±0.05MPa)以及气体流速,实现了高效的环化反应。相较于传统釜式反应,产物收率从 45% 提高至 65%,选择性从 60% 提升至 80% 。同时,微通道反应器快速移除反应热的特性,有效避免了因局部过热导致的副反应,保证了医药中间体的质量和纯度 。

4.2 案例二:芳香族精细化工中间体合成

某芳香族精细化工中间体的合成反应为强放热反应,传统反应器难以有效控制反应温度,导致产物收率低且质量不稳定。使用气固相高温高压微通道反应器后,利用其高比表面积快速传热的优势,将反应温度稳定控制在 300 - 310℃,温度波动控制在 ±5℃以内。在优化的反应条件下,产物收率从 35% 提高至 55%,产品纯度从 90% 提升至 96% 以上 。此外,通过连续化生产,生产效率提高了 4 倍,生产成本降低了 30% 左右 。

五、结论与展望

气固相高温高压微通道反应器在精细化工中间体合成中取得了多方面的技术突破,通过高效的传质传热、精准的反应条件控制、优化的催化剂性能以及创新的连续化工艺,显著提升了精细化工中间体的合成效率、产物选择性与收率,同时降低了生产成本与安全风险。然而,该技术仍面临一些挑战,如进一步提升反应器的放大规模、拓展其在更复杂反应体系中的应用以及降低设备与运行成本等。未来,随着材料科学、微加工技术、自动化控制技术以及多学科交叉融合的不断发展,气固相高温高压微通道反应器有望在精细化工中间体合成领域实现更广泛的应用与更深入的技术创新,为精细化工产业的高质量发展提供持续动力 。

产品展示

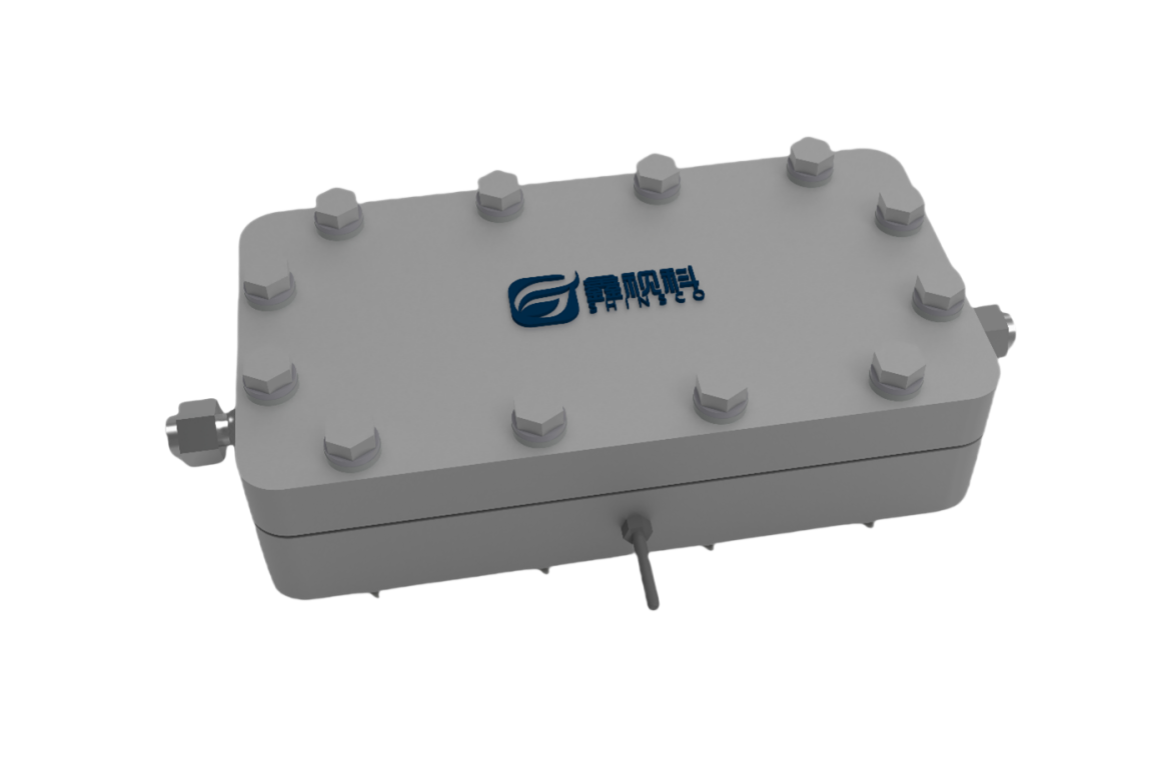

SSC-GSMC900气固相高温高压微通道反应器通过在微通道内填充催化剂颗粒实现催化反应,通过“颗粒-微通道"协同设计,兼具高催化活性、传质/传热效率及操作灵活性,尤其适合高负载需求、复杂反应体系及频繁催化剂更换的场景。其模块化、维护成本低的特点,为化工过程强化和分布式能源系统提供了高效解决方案。

SSC-GSMC900气固相高温高压微通道反应器主要应用在多相反应体系,固定床,催化剂评价系统等,具体可以应用在制氢:甲烷蒸汽重整(填充Ni/Al₂O₃颗粒,耐高温)。费托合成:CO加氢制液体燃料(填充Fe基或Co基催化剂)。尾气净化:柴油车SCR脱硝(填充V₂O₅-WO₃/TiO₂颗粒)。VOCs处理:甲苯催化燃烧(填充Pd/CeO₂颗粒)。CO₂资源化:CO₂加氢制甲醇(填充Cu-ZnO-Al₂O₃颗粒)。生物质转化:纤维素催化裂解(填充酸性分子筛颗粒)。

产品优势:

1) 气固接触:反应气体流经填充的催化剂颗粒表面,发生吸附、表面反应和产物脱附。

2) 扩散与传质:气体分子从主流体向颗粒表面扩散,分子在颗粒孔隙内扩散至活性位点。

3) 热量传递:微通道的高比表面积和颗粒堆积结构强化热传导,避免局部过热。

4) 催化剂颗粒填充:催化剂以颗粒形式(如小球、多孔颗粒)填充于微通道中,形成高密度活性位点。

5) 灵活更换催化剂:颗粒可拆卸更换或再生,避免整体式或涂层催化剂的不可逆失活问题。

6) 微尺度流动:微通道内流体流动多为层流,但颗粒的随机分布可诱导局部湍流,增强混合。

7) 动态平衡:通过调节流速、温度和压力,平衡反应速率与传质/传热效率。

8) 模块化设计:填充段可设计为标准化卡匣,支持快速更换或并联放大(“数增放大"而非“体积放大")。

9) 适应性强:通过更换不同催化剂颗粒,同一反应器可处理多种反应(如从CO₂加氢切换至VOCs催化燃烧)。

10) 维护便捷:堵塞或失活时,仅需更换填充模块,无需整体停机维修。

11) 多相反应兼容:可填充双功能颗粒(如吸附-催化一体化颗粒),处理含杂质气体(如H₂S的甲烷重整)。

12) 级联反应支持:在微通道不同区段填充不同催化剂,实现多步串联反应(如甲醇合成与脱水制二甲醚)。