欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

光致热协同催化技术:一种新型高效能源转化策略

光致热协同催化技术:一种新型高效能源转化策略 更新时间:2025-09-26

更新时间:2025-09-26 点击次数:266

点击次数:266

在全球能源危机与环境问题日益严峻的背景下,开发高效、清洁的能源转化技术已成为科研领域的核心方向之一。传统催化技术虽在能源转化过程中广泛应用,但往往面临着能量利用效率低、反应条件苛刻(如高温、高压)、催化剂易失活等瓶颈,难以满足当前对可持续能源发展的需求。在此背景下,光致热协同催化技术作为一种融合了光催化与热催化优势的新型策略应运而生,通过巧妙调控光与热的协同作用,显著提升了能源转化的效率与选择性,为解决能源转化领域的关键难题提供了全新思路。

一、技术原理:光与热的 “协同效应" 突破传统瓶颈

光致热协同催化技术的核心在于打破了光催化与热催化的独立边界,利用 “光致热" 与 “热助光" 的双向协同机制,实现了能量利用效率的大化。其具体作用机制可从以下两个维度解析:

一方面,光致热效应为催化反应提供充足能量。该技术通常采用具有优异光吸收性能的催化剂(如碳基材料、贵金属纳米颗粒、半导体复合材料等),这类催化剂能高效吸收太阳光中的可见光与近红外光,并将光能快速转化为热能,使催化反应体系的局部温度迅速升高。与传统热催化需要外部加热(如电加热、燃料燃烧)不同,光致热效应可直接在催化剂表面构建 “局部高温微环境",不仅降低了对外部能源的依赖,还能精准调控反应区域的温度,避免整体体系升温造成的能量损耗。

另一方面,热助光效应优化了光催化的电荷分离效率。在光催化过程中,半导体材料吸收光能后会产生电子 - 空穴对,但这些载流子极易复合,导致光催化效率低下。而光致热效应产生的热量可有效抑制电子 - 空穴对的复合:热量能提升载流子的迁移速率,促使电子与空穴快速转移至催化剂表面参与反应;同时,适当的温度还能降低反应的活化能,使原本需要较高光能才能启动的反应在更低的能量输入下顺利进行。这种 “光生热、热促光" 的协同机制,既解决了光催化效率低的问题,又弥补了热催化能耗高的缺陷,实现了 1+1>2 的催化效果。

二、核心优势:高效、节能、广谱适配

相较于传统催化技术,光致热协同催化技术在能源转化领域展现出三大核心优势:

(一)能量转化效率显著提升

传统光催化技术的太阳能利用率通常不足 10%,而热催化则需消耗大量化石能源维持反应温度。光致热协同催化通过对光能与热能的协同利用,将太阳能的综合利用率提升至 30% 以上。例如,在 CO₂还原制燃料的反应中,传统光催化的 CO 生成速率约为 10 μmol・g⁻¹・h⁻¹,而采用光致热协同催化体系后,生成速率可提升至 100-500 μmol・g⁻¹・h⁻¹,同时产物选择性(如甲烷、乙烯等高价值燃料)也从 60% 提高到 90% 以上。这一提升源于协同机制对反应动力学的优化:光致热提供的局部高温加速了反应物分子的吸附与活化,而热助光效应则减少了载流子复合导致的能量浪费,双重作用下实现了效率的跨越式提升。

(二)反应条件温和,降低能耗与成本

传统热催化反应往往需要在 300-800℃的高温和数兆帕的高压下进行,不仅能耗高,还对反应设备的耐高温、高压性能提出严苛要求。光致热协同催化利用催化剂表面的局部高温微环境,无需对整个反应体系进行加热,反应温度可降低至 100-300℃,且通常在常压下即可进行。以甲烷重整制氢反应为例,传统热催化需要 700℃以上的高温,而光致热协同催化在 250℃的条件下即可实现甲烷的高效转化,能耗降低约 60%,同时避免了高温下催化剂的烧结失活,延长了催化剂的使用寿命,显著降低了工业化应用的成本。

(三)广谱适配性,覆盖多类能源转化场景

光致热协同催化技术的适配性强,可广泛应用于 CO₂资源化利用、水分解制氢、生物质转化、污染物降解等多个能源与环境领域。其关键在于催化剂的可设计性:通过调控催化剂的组成(如掺杂贵金属、构建异质结)、形貌(如纳米片、核壳结构)和表面性质(如负载活性位点),可实现对不同反应的精准适配。例如,针对水分解制氢反应,可设计具有高效光吸收性能的钛基复合催化剂,通过光致热效应提升水的活化效率;针对生物质(如纤维素)转化制高附加值化学品,可采用碳基光热催化剂,利用其局部高温促进生物质的断裂与重组。这种广谱适配性使得该技术能够灵活应对不同能源转化需求,为构建多元化的能源转化体系提供了可能。

三、应用场景:从实验室走向产业化的关键探索

目前,光致热协同催化技术已在多个能源转化场景中开展了深入的应用研究,部分技术已进入中试阶段,展现出广阔的产业化前景:

(一)太阳能驱动 CO₂还原:助力 “双碳" 目标实现

将 CO₂转化为甲烷、甲醇、乙烯等燃料或化学品,是实现 “碳达峰、碳中和" 目标的重要途径。光致热协同催化技术在该领域的应用已取得突破性进展:研究人员开发出 Au 纳米颗粒修饰的 TiO₂光热催化剂,在模拟太阳光照射下,通过光致热效应将催化剂表面温度升至 280℃,同时利用热助光效应促进电子 - 空穴对分离,使 CO₂还原为甲烷的选择性达到 92%,且太阳能到化学能的转化效率(STC)达到 8.5%,远超传统光催化体系(通常 < 2%)。目前,该技术已在实验室实现连续 72 小时的稳定运行,为大规模捕获并转化工业排放的 CO₂提供了可行方案。

(二)光热协同水分解制氢:推动氢能产业化

氢能作为清洁、高效的二次能源,其制备技术的突破是氢能产业化的关键。传统电解水制氢能耗高,而光催化水分解效率低。光致热协同催化技术通过 “光生热驱动水蒸发 + 热助光促进电荷分离" 的双重作用,显著提升了水分解制氢效率。例如,基于黑磷 / 石墨烯复合材料的光热催化体系,在太阳光照射下可将水的蒸发速率提升至 1.8 kg・m⁻²・h⁻¹,同时氢气生成速率达到 860 μmol・g⁻¹・h⁻¹,且无需外部电能输入,实现了太阳能到氢能的直接转化。目前,该类技术已在小型制氢设备中进行测试,未来有望应用于分布式氢能供应系统。

(三)生物质光热催化转化:实现废弃物资源化

农业废弃物(如秸秆、稻壳)和林业废弃物(如木屑)等生物质资源的高效转化,是解决能源短缺与环境污染的双赢策略。传统生物质转化需通过高温焚烧或酶解发酵,存在能耗高、周期长的问题。光致热协同催化技术可在温和条件下实现生物质的快速转化:利用碳纳米管作为光热催化剂,在太阳光照射下 30 分钟内即可将秸秆转化为糠醛(一种重要的化工原料),转化率达到 75%,远高于传统酶解工艺(转化率约 40%,周期需 24 小时)。此外,该技术还可将生物质转化为生物炭和生物气,生物炭可用于土壤改良或碳封存,生物气则可作为燃料使用,实现了生物质资源的全价值链利用。

四、挑战与展望:迈向规模化应用的关键方向

尽管光致热协同催化技术已取得显著进展,但要实现规模化产业化应用,仍需突破以下三大挑战:

(一)催化剂性能与稳定性的优化

当前光热催化剂面临两大问题:一是部分高效催化剂(如贵金属纳米颗粒)成本过高,难以大规模应用;二是长期光照下催化剂易发生氧化、烧结或团聚,导致性能衰减。未来需通过材料设计降低成本,例如开发非金属基(如碳基、硫化物)光热催化剂,或采用单原子催化技术减少贵金属用量;同时,通过构建核壳结构、表面包覆保护层等方式提升催化剂的稳定性,延长其使用寿命。

(二)反应体系的放大与集成

实验室研究多基于小型批次反应装置,而产业化需要连续化、大型化的反应系统。光致热协同催化的核心在于对局部温度和光场分布的精准调控,放大过程中易出现光照不均、温度梯度差异等问题,导致催化效率下降。未来需开发适用于规模化生产的光热反应器,例如采用阵列式光收集系统提升光能利用率,结合微通道反应器优化反应传质效率,同时通过数值模拟技术预测放大过程中的关键参数,实现反应体系的高效集成。

(三)多学科协同与产业化生态构建

光致热协同催化技术涉及材料科学、化学工程、光学工程等多个学科领域,需要跨学科的协同创新。此外,该技术的产业化还需构建 “材料研发 - 设备制造 - 应用场景" 的完整生态链,加强科研机构与企业的合作,推动技术从实验室走向市场。例如,与新能源企业合作开发光热催化制氢设备,与化工企业联合开展 CO₂转化示范项目,通过产学研融合加速技术落地。

五、总结

展望未来,随着催化剂设计、反应系统优化和产业化模式的不断突破,光致热协同催化技术有望成为能源转化领域的核心技术之一。它不仅能为 CO₂资源化利用、氢能制备、生物质转化等提供高效解决方案,还将推动能源生产方式从 “化石能源主导" 向 “可再生能源驱动" 的转变,为实现全球能源可持续发展与 “双碳" 目标提供关键技术支撑。

产品展示

将太阳能转化为热能,并将其转化为化学能的催化反应,光热催化反应。根据能量转换路径以及热能和电子激发起到催化反应作用程度的不同,将光热催化分类为光辅助热催化,热辅助光催化以及光热协同催化。

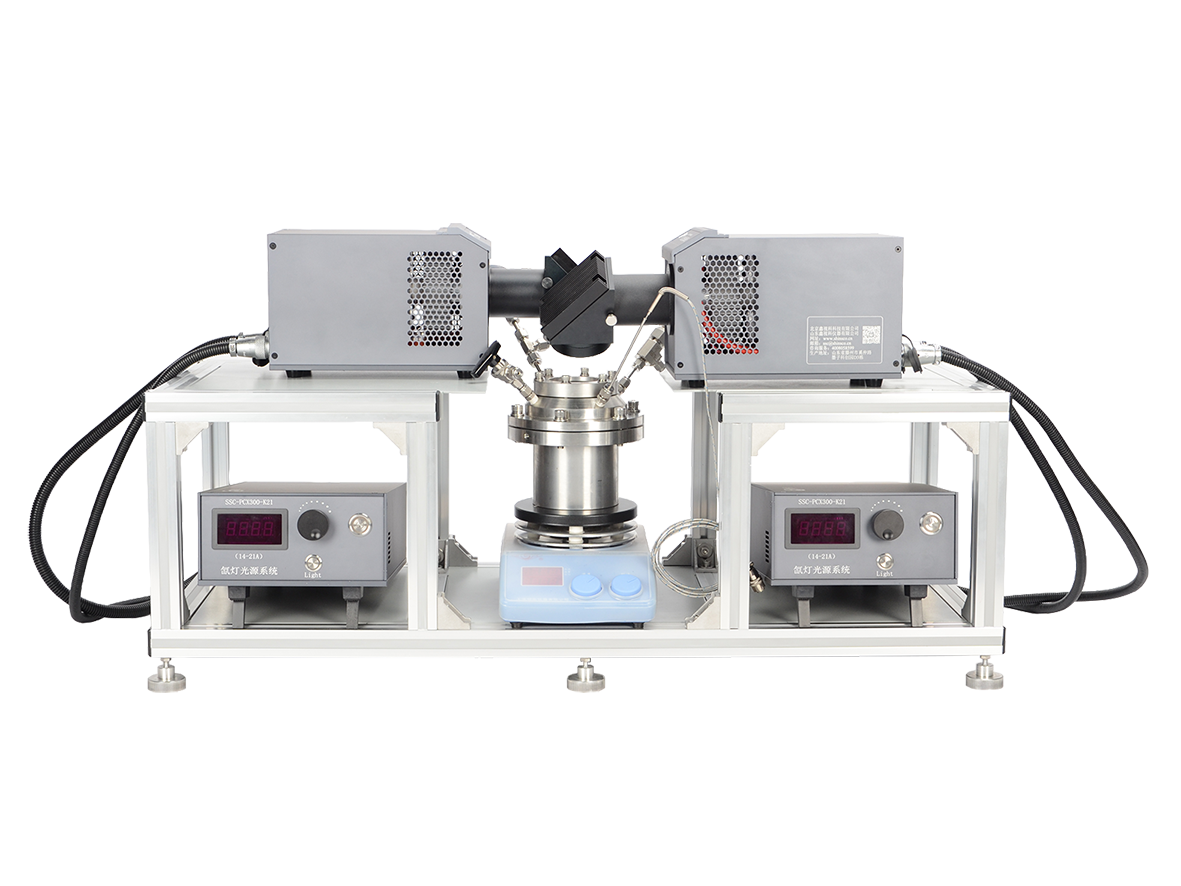

SSC-PTCR光致热催化反应系统,实现了双光源照射,提高了光致热的能量输出,加快光催化实验的进度,可以实时监测催化剂温度;配套的质量流量PLC控制系统,实现各种反应气体的任意匹配,更有利于实验的调整,配方的研发。

SSC-PTCR光致热催化反应系统,配合控温和磁力搅拌器,直接升级为釜式光热催化系统,可以实现一机多用,多种体系下评价催化剂的活性。

产品优势:

1)、自主研发控温系统,杜绝温度过冲;

2)、配置蓝宝石晶体窗口,具有高强度、高硬度,耐高温、耐磨擦、耐腐蚀,透光性能好、电绝缘性能优良;

3)、内部磁力搅拌;

4)、内含粉末催化剂放置平台,气体与催化剂充分接触;

5)、釜体内部即可实现气固反应,也可以实现气液反应;

6)、实现在高压(<5MPa)高温(<250℃)下的材料催化;

7)、法兰双线密封技术,解决密封泄漏问题;

8)、配置高质量针型阀、三通球阀、压力表,实现了灵活控制釜体压力;

9)、配置安全卸荷阀,给实验安全环境又添了一道安全;

10)、釜内配置有报警,当出现超温、超压情况时,自动切断加热电源,让操作更安全;

11)、反应釜还采用双线槽柔性密封,良好的密封结构解决了搅拌存在的泄露问题,使整个介质和搅拌部件处于密封的状态中进行工作,因此更适合用于各种易燃易爆、贵重介质及其它渗透力强的化学介质进行搅拌反应。