欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

基于顶照构型的光热催化评价装置性能提升策略:以光热协同效率为核心

基于顶照构型的光热催化评价装置性能提升策略:以光热协同效率为核心 更新时间:2025-09-27

更新时间:2025-09-27 点击次数:286

点击次数:286

一、引言

光热催化技术通过光能与热能的协同作用,突破传统光催化 “光生载流子分离效率低" 和热催化 “反应活化能高" 的局限,在 CO₂还原、VOCs 降解、能源小分子转化等领域展现出广阔应用前景。评价装置作为光热催化研究的 “核心工具",其性能直接决定催化材料活性、反应动力学参数等关键数据的准确性。

顶照构型因光源与催化体系的作用路径短、装置集成度高,成为主流设计方案之一,但实际应用中存在显著性能短板:一是顶照光源易出现中心能量集中、边缘能量衰减的 “高斯分布" 问题,导致催化表面光强分布不均,部分区域 “光过剩" 而部分区域 “光不足",破坏光热协同的均匀性;二是光模块与热模块独立控制时,易出现 “光热不同步",如光照强度提升后,加热速率未及时匹配,或局部温度过高导致光吸收效率下降,削弱光热协同效应;三是反应腔内部气流扰动、温度梯度差异等,进一步加剧光热分布的不均匀性,影响评价结果的重复性。

基于此,本文聚焦顶照构型的结构特性与性能瓶颈,通过多维度优化实现装置性能的突破,为光热催化材料的高效筛选与反应机制研究提供可靠的评价平台。

二、顶照构型光热催化评价装置的性能瓶颈分析

2.1 光源系统:光强分布不均与能量损耗显著

顶照构型中,光源(如氙灯、LED 阵列)通常垂直悬挂于催化样品正上方,其光强分布直接决定催化表面的光能输入均匀性。目前主流装置普遍采用单光源直射设计,受光学透镜聚焦特性、光源本身发光角度限制,催化表面光强呈现 “中心强、边缘弱" 的高斯分布,光强差异可达 30%-50%。例如,在直径为 20mm 的催化样品上,中心区域光强可达 100mW/cm²,而边缘区域仅为 50-60mW/cm²,导致样品不同区域的光生载流子生成速率差异显著,光热协同作用失衡。

同时,光源系统的能量损耗问题突出:一方面,光源外壳、反应腔顶部石英窗口的反射与吸收,导致实际到达催化表面的光能利用率仅为 60%-70%;另一方面,部分装置未针对特定催化反应的特征吸收波长优化光源光谱,如用于 CO₂还原的光热催化剂(如 In₂O₃-x)对 400-600nm 可见光吸收较强,若采用广谱氙灯且未配备滤光系统,大量红外与紫外光能量被浪费,进一步降低光能利用效率,制约光热协同的能量基础。

2.2 光热耦合:协同机制调控不足

光热协同效率的核心在于 “光" 与 “热" 的精准匹配 —— 光能激发催化材料产生光生载流子,热能降低反应活化能,二者需在时间与空间维度保持同步。但顶照构型装置中,光模块(光源功率、光谱)与热模块(加热方式、温度控制精度)多为独立控制,易出现 “协同失配" 问题:

从时间维度看,当调整光源功率以提升光能输入时,加热系统的响应延迟(通常为 5-10s)导致温度未能及时匹配,若光强骤增而温度未同步升高,光生载流子易因 “热动力不足" 难以参与反应,导致复合率上升;反之,若加热温度过高而光强不足,催化材料表面易形成 “热团聚",降低光吸收活性位点数量。

从空间维度看,顶照光源的不均匀性与加热系统的温度梯度叠加,形成 “光热热点区" 与 “光热薄弱区"。例如,采用底部电阻加热时,催化样品底部温度高于顶部,而顶部受顶照光源直接照射光强更高,导致样品内部 “上光下热" 的分布差异,光热协同作用在空间上相互割裂,无法形成高效的协同效应。

2.3 反应腔结构:环境干扰削弱协同稳定性

反应腔作为催化反应与光热作用的核心场所,其结构设计直接影响光热协同的稳定性。顶照构型装置的反应腔存在三大问题:一是气流扰动,反应气通常从反应腔侧面通入,若进气口与出气口布局不合理,气流易在催化样品表面形成漩涡,导致局部区域反应物浓度波动,同时气流带走的热量会加剧样品表面温度梯度,破坏光热分布的稳定性;二是腔体内壁反射干扰,部分反应腔采用金属内壁,未进行防反射处理,顶照光源的杂散光经内壁反射后,在样品表面形成 “光干涉条纹",进一步加剧光强分布不均;三是样品台设计缺陷,传统样品台多为平面结构,催化样品与样品台的热接触不良,导致局部热传导效率低,形成 “热孤岛",与光照区域形成错配,削弱光热协同效果。

2.4 检测与控制:数据反馈滞后影响协同精度

光热催化评价装置的性能依赖实时、精准的检测与控制,但现有顶照构型装置存在明显短板:一是检测模块与光热作用不同步,如采用离线色谱分析产物时,数据反馈延迟超过 10min,无法及时反映光热参数调整对反应的影响,难以实现光热协同的动态优化;二是传感器布局不合理,温度传感器多置于样品台底部而非催化样品表面,无法准确捕捉样品实际温度(与表面温度偏差可达 5-10℃),导致加热控制基于 “间接温度",与实际光热需求脱节;三是缺乏光热协同控制算法,现有装置多采用 “光强固定、调节温度" 或 “温度固定、调节光强" 的单一控制逻辑,未建立光热参数与催化反应速率的关联模型,无法根据反应实时状态动态优化光热协同关系。

三、以光热协同效率为核心的性能提升策略

3.1 光源系统优化:实现均匀高效的光能输入

针对顶照光源光强分布不均与能量损耗问题,从光源构型、光学设计、光谱匹配三方面进行优化:

3.1.1 多光源阵列与光学匀光设计

摒弃传统单光源直射方案,采用 “中心主光源 + 环形辅助光源" 的阵列式顶照构型:中心主光源(如大功率 LED)提供基础光强,环形辅助光源(由 8-12 个小功率 LED 组成)填补边缘光强空缺,通过独立调节主、辅光源功率,实现催化样品表面光强分布均匀性提升至 90% 以上。同时,在光源与反应腔之间增设 “微透镜阵列 + 积分球" 组合光学系统:微透镜阵列将点光源转化为面光源,积分球通过多次漫反射进一步消除光强差异,经实验验证,优化后样品表面最大光强偏差可控制在 5% 以内,远优于传统装置的 30%-50%。

3.1.2 高效光能传输与光谱匹配

为降低能量损耗,采用高透光率(>95%)的石英玻璃作为反应腔窗口,并在窗口表面镀制增透膜(针对目标波长的反射率 < 1%),将光能传输效率从 60%-70% 提升至 85% 以上。同时,基于催化反应的特征吸收波长进行光源光谱定制:例如,针对光热 CO₂还原反应,选用 400-600nm 波段的窄带 LED 阵列作为光源,配合滤光片滤除无关波长,使有效光能利用率提升 40%-50%;对于宽光谱响应的催化剂(如碳基复合材料),则采用可调谐氙灯,通过软件控制实时调整光谱分布,确保光能与催化剂吸收特性精准匹配。

3.2 光热耦合机制调控:构建时空同步的协同体系

以 “光热时空同步" 为目标,通过硬件集成与智能控制,强化光热协同效应:

3.2.1 光热一体化模块设计

将顶照光源与加热系统集成为 “光热协同模块":采用 “环形光源 + 环形加热片" 的同轴设计,环形加热片嵌套于环形光源内侧,与催化样品保持相同中心轴,实现光照与加热的 “同心作用"。加热片选用石墨烯柔性材料,具有快速升温(响应时间 < 2s)、温度均匀性高(偏差 < 2℃)的优势,可与光源同步启停、动态调节。实验表明,该一体化模块可使光热参数调整的同步性误差控制在 1s 以内,有效避免 “光热不同步" 问题。

3.2.2 基于反应动力学的光热协同控制算法

建立 “光热参数 - 反应速率" 关联模型,通过实时检测反应产物浓度(如采用在线气相色谱,检测频率为 1 次 / 30s),动态优化光强与温度的匹配关系。例如,当检测到反应速率下降时,算法可自动判断是 “光不足" 还是 “热不足":若光生载流子信号(通过原位荧光光谱检测)减弱,则优先提升光强;若反应活化能(通过 Arrhenius 曲线计算)偏高,则同步升高温度。该算法通过 PID 自适应控制,使光热协同效率始终维持在区间内,在 CO₂还原反应评价中,可使催化转化效率提升 25%-30%。

3.3 反应腔结构改进:营造稳定的光热反应环境

针对反应腔内部干扰因素,从气流组织、内壁处理、样品台设计三方面优化:

3.3.1 流线型气流通道设计

采用 “顶部进气 - 底部出气" 的气流路径,与顶照光源的作用方向一致:反应气从反应腔顶部环绕光源的环形进气口通入,经流线型导流板引导,形成均匀的层流气流,垂直作用于催化样品表面,再从样品台下方的多孔出气口排出。这种设计可避免气流漩涡,使样品表面反应物浓度偏差控制在 3% 以内,同时减少气流对样品温度的影响,温度波动幅度从 ±5℃降至 ±1℃。

3.3.2 低反射内壁与温度缓冲层设置

在反应腔内壁镀制哑光吸光涂层(吸收率 > 90%),抑制杂散光反射,消除 “光干涉条纹" 对光强均匀性的影响。同时,在反应腔外侧包裹陶瓷纤维保温层(厚度 5mm),并在保温层与腔壁之间设置空气缓冲层,减少腔体内外的热交换,使反应腔内部温度梯度从 10℃/cm 降至 2℃/cm 以下,进一步提升光热分布的稳定性。

3.3.3 导热增强型样品台开发

采用 “铜基基板 + 石墨烯导热膜" 的样品台结构,铜基基板确保整体导热性能,石墨烯导热膜(厚度 10μm)直接与催化样品接触,降低界面热阻(从 50m²・K/W 降至 5m²・K/W 以下)。同时,样品台表面设计为微凹槽结构,与催化样品尺寸精准匹配,避免样品移位导致的光热作用偏差,使样品表面温度均匀性提升至 95% 以上。

3.4 辅助系统升级:提升检测精度与控制可靠性

通过升级检测与控制辅助系统,为光热协同效率优化提供数据支撑与执行保障:

3.4.1 原位多参数检测系统集成

在装置中集成原位表征模块,实现光热作用与催化反应的实时监测:一是采用原位漫反射紫外 - 可见光谱,实时检测催化剂的光吸收强度与波长响应,反馈光源光谱匹配度;二是通过原位红外热成像仪,直观捕捉催化样品表面的温度分布,分辨率可达 0.1℃,及时发现 “热孤岛" 等问题;三是利用在线质谱仪,实现产物的快速定性定量分析(响应时间 < 10s),为光热协同控制算法提供实时数据输入。

3.4.2 高精度闭环控制系统构建

采用 “双传感器反馈 + 双通道控制" 模式:在催化样品表面嵌入微型光纤温度传感器(精度 ±0.1℃),替代传统样品台底部传感器,实现样品实际温度的精准检测;同时,在反应腔内部设置光强传感器(精度 ±1mW/cm²),实时监测到达样品表面的实际光强。两个传感器的数据实时传输至中央控制器,通过双通道 PID 控制分别调节加热系统与光源,使光强与温度的控制精度较传统装置提升 1 个数量级,确保光热协同参数的稳定性。

四、性能验证与结果分析

为验证所提提升策略的有效性,搭建优化后的顶照构型光热催化评价装置,并以 “TiO₂@C 复合光热催化剂降解甲苯" 为模型反应,与传统顶照装置进行性能对比,测试指标包括光热协同效率、评价结果重复性、能量利用率。

4.1 实验方案设计

催化样品:采用溶胶 - 凝胶法制备的 TiO₂@C 复合催化剂,粒径约 50nm,负载于石英玻片上(直径 20mm);

反应条件:甲苯初始浓度 100ppm,反应气流量 50mL/min,光照波长 400-700nm,反应温度 200-300℃;

测试方法:通过在线气相色谱检测甲苯降解率,计算光热协同效率(定义为 “实际降解率与理论单独光催化 + 单独热催化降解率之和的比值");重复实验 5 次,统计降解率的相对标准偏差(RSD);通过电能表记录装置总能耗,计算能量利用率(降解单位质量甲苯的能耗)。

4.2 性能对比结果

性能指标 传统顶照装置 优化后装置 提升幅度

光热协同效率 0.62 0.85 37.1%

评价结果重复性(RSD) 8.7% 4.2% 51.7%

能量利用率(g/kWh) 0.85 1.12 31.8%

样品表面光强均匀性 65% 92% 41.5%

样品表面温度均匀性 80% 96% 20.0%

4.3 结果分析

从数据可知,优化后装置的核心性能指标均显著提升:

光热协同效率从 0.62 提升至 0.85,主要得益于光源均匀性优化(光强均匀性从 65% 升至 92%)与光热一体化控制(同步性误差 <1s),消除了 “光热错配" 问题,使光生载流子利用与反应活化能降低形成高效协同;

评价结果重复性(RSD)从 8.7% 降至 4.2%,归因于反应腔气流组织优化(浓度偏差 < 3%)与温度梯度控制(<2℃/cm),减少了环境干扰对反应的影响;

能量利用率提升 31.8%,一方面源于光谱匹配设计(有效光能利用率提升 40%-50%),另一方面得益于光热协同控制算法,避免了光热参数的盲目调节导致的能量浪费。

此外,通过原位红外热成像观察发现,优化后装置的催化样品表面温度分布均匀,无明显 “热热点",与光强分布高度匹配,进一步验证了光热协同效果的提升。

五、结论与展望

本文针对顶照构型光热催化评价装置的性能瓶颈,提出以光热协同效率为核心的多维度提升策略,通过光源系统优化、光热耦合机制调控、反应腔结构改进、辅助系统升级,有效解决了传统装置光强不均、光热不同步、环境干扰大等问题。实验验证表明,优化后的装置光热协同效率提升 37.1%,评价重复性误差控制在 5% 以内,能量利用率提升 31.8%,为光热催化性能评价提供了高效、精准的技术方案。

未来研究可从两方面进一步突破:一是引入人工智能技术,基于大量催化评价数据训练光热协同优化模型,实现 “预测性调控",进一步提升装置的智能化水平;二是拓展装置的多功能性,集成原位 X 射线衍射(XRD)、X 射线光电子能谱(XPS)等表征模块,实现光热催化反应过程中催化剂结构与成分变化的实时追踪,为深入解析光热催化机制提供更全面的技术支撑。

产品展示

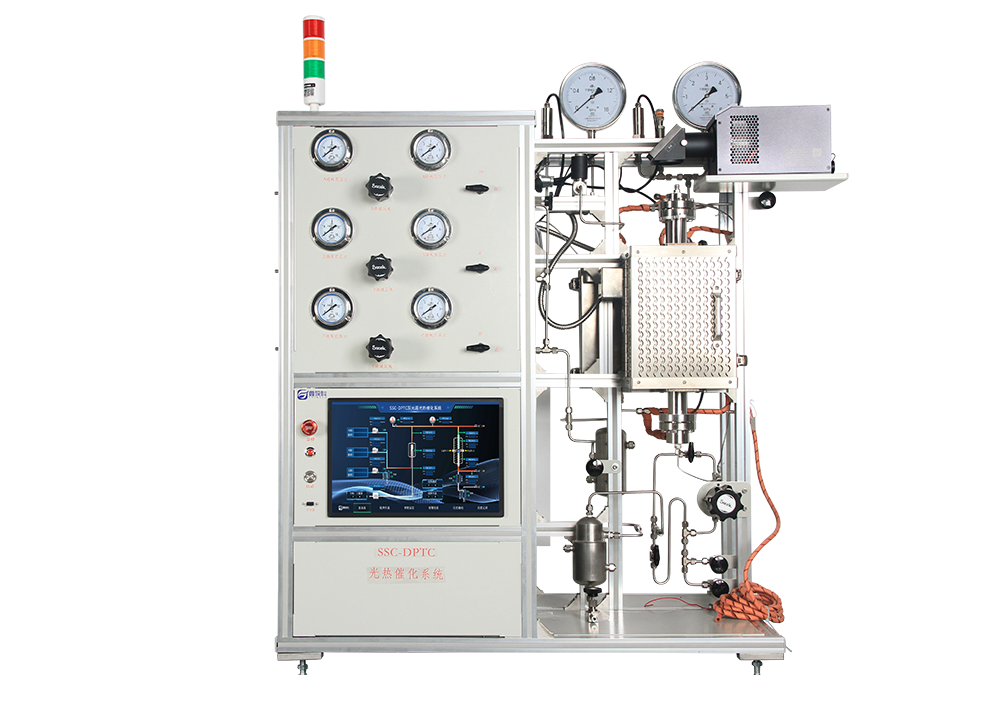

产品详情:

SSC-TPTC光热催化反应评价装置为系统研究光热催化反应提供了平台,采用石英导光柱直接将光源导入到催化剂表面,提升光+催化剂+反应物的接触面积,提升光热催化的效率,更好的评价催化剂的真实性能。

产品应用:

催化剂材料气氛烧结;催化剂材料的活性评价;

气固相光热催化反应;气体污染物的光热催化降解;

甲烷重整制氢;二氧化碳还原;甲烷/二氧化碳重整;甲烷偶联;

乙烷脱氢;费托合成;水煤气合成;

合成氨;VOCs光热催化降解;

大气中NOx以及硫化物的转化机理研究;

全新的光照系统,提升光的利用效率;