欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

气固相微反应技术前沿:高温高压条件下的多相传递与反应调控综述

气固相微反应技术前沿:高温高压条件下的多相传递与反应调控综述 更新时间:2025-09-28

更新时间:2025-09-28 点击次数:331

点击次数:331

一、引言

在现代化学工业进程中,高温高压条件下的气固相反应广泛存在于石油炼制、煤化工、精细化工以及能源转化等诸多关键领域,对基础化工原料生产、新型材料合成起着举足轻重的作用。然而,传统反应器在应对此类反应时,传质传热效率低、反应控制精准度欠佳以及安全风险高等问题日益凸显,极大地限制了反应效率提升与产品质量优化。随着微化工技术的蓬勃兴起,气固相微反应技术作为其中的关键分支,凭借独特的微尺度效应,为高温高压气固相反应带来了创新性解决方案,逐渐成为科研与工业应用领域的研究焦点。

气固相微反应技术依托微通道反应器,其内部通道尺寸处于微米至毫米量级,在如此微小的空间内,气体与固体催化剂充分接触,反应物料高度分散,进而引发一系列有别于宏观尺度的传递与反应特性。本文将系统梳理气固相微反应技术在高温高压条件下的多相传递机制、反应调控策略,深入探讨其前沿研究进展、实际应用案例,并对未来发展趋势进行展望,旨在为推动该技术在工业领域的广泛应用与深度发展提供参考。

二、高温高压下的多相传递机制

2.1 传热特性

2.1.1 高比表面积强化传热

微通道反应器具有超乎寻常的比表面积,通常可达 5000 - 10000 m²/m³,相较传统反应器高出数十倍甚至上百倍。这一显著优势使得反应器内部传热系数大幅提升,能够极为迅速地将反应过程中产生的热量传递出去。以强放热的催化氧化反应为例,在传统反应器中,由于散热不及时,常常导致局部温度过高,进而引发反应选择性降低,甚至可能因温度失控而引发安全事故。但在微通道反应器内,反应产生的热量能够快速传递至通道壁,并借助外部冷却介质及时带走,有效维持反应温度的均匀性,确保反应在适宜温度区间稳定进行,显著提高产物收率与质量。

2.1.2 微尺度下的传热方式

在微通道内,传热方式主要以热传导和对流传热为主。由于通道尺寸微小,流体与通道壁之间的接触面积大幅增加,热量能够在短时间内从反应流体高效传递至通道壁。并且,通过对微通道结构进行精巧设计,如采用特殊的翅片结构、对通道表面粗糙度进行调控等手段,能够进一步增强传热效果,提升反应器的热管理能力。例如,在一些微通道反应器设计中,引入具有高导热系数的翅片材料,增大了传热面积,强化了流体与壁面之间的对流传热,使得反应器在高温高压反应中能够更高效地控制温度。

2.2 传质特性

2.2.1 短传质距离提升效率

微通道内的流体流动一般处于层流状态,在此条件下,反应物分子主要以分子扩散的方式在微小空间内快速传输至催化剂表面。与传统反应器相比,微通道极大地缩短了传质距离,显著提升了传质效率。以高温高压下的合成氨反应来说,在微通道固定床反应器中,氮气和氢气能够在极短时间内快速扩散至催化剂表面并发生反应,相较于传统大型反应器,反应速率大幅提高,合成氨的产量与生产效率得到显著提升。

2.2.2 强化传质的策略

为进一步提升传质效率,科研人员探索出多种有效策略。其一,在微通道内引入特定的扰动结构,诸如微混合器、导流片等,这些结构能够打破层流边界层,促进反应物分子的混合与扩散,从而有效提高传质速率。其二,通过优化催化剂的颗粒尺寸以及填充方式,使催化剂在微通道内实现均匀分布,有助于增加反应物与催化剂的接触面积,进而提升传质效率。其三,借助外部场辅助传质,例如利用电场、磁场等对反应物分子的运动施加影响,加速其向催化剂表面的传输进程,进一步强化传质效果。有研究表明,在引入电场辅助传质的微通道反应器中,某些气固相反应的传质效率提升了 30% 以上。

三、反应调控策略

3.1 反应器结构设计优化

3.1.1 创新通道构型

传统微通道反应器多采用简单直通道结构,而当前新型设计融入了曲折通道、分级通道以及三维立体通道等多元化构型。曲折通道能够增加气体与固体催化剂的接触时间与路径,强化传质效果;分级通道可依据反应进程的不同需求,在不同阶段对气体分布与流动状态进行针对性优化;三维立体通道则进一步提升了反应器的空间利用率与结构紧凑性。例如,某研究团队借助 3D 打印技术成功开发出一种蜂窝状气固相微通道反应器,其内部呈现复杂的三维互通结构,气体在其中能够形成独特的湍流流动模式,极大地改善了气固接触效果。在催化氧化反应实验中,与常规直通道反应器相比,该反应器使反应物转化率提高了 20% 以上。

3.1.2 多尺度结构协同

构建多尺度结构的微通道反应器,能够实现不同尺度下传递与反应过程的协同优化。例如,在宏观尺度上,通过设计合理的反应器整体布局与气体进出口结构,确保气体能够均匀分配至各个微通道;在微观尺度上,对微通道内部的细微结构进行精细调控,如设置微凹槽、微凸起等,强化气固界面的相互作用。这种多尺度结构协同策略能够有效提升反应器整体性能,在一些复杂气固相反应体系中,实现了反应效率与选择性的双重提升。

3.2 催化剂负载与活性调控

3.2.1 优良负载技术

新兴的原位生长、纳米复合等技术在催化剂负载领域得到广泛应用。原位生长技术能够使催化剂在微通道壁上直接生成,极大地增强了催化剂与载体的结合力,有效减少催化剂流失现象。纳米复合技术则是将不同功能的纳米催化剂颗粒复合在一起,充分发挥协同效应。比如,将纳米级的贵金属催化剂与过渡金属氧化物复合后负载于微通道内,在加氢反应中,不仅显著提高了催化剂的活性与选择性,还大幅增强了其抗中毒能力。

3.2.2 表面修饰与活性位点调控

通过对催化剂表面进行修饰,能够精准调控其表面性质,优化气固相反应的活性位点,有力促进反应进行。例如,采用化学气相沉积、原子层沉积等技术在催化剂表面引入特定的官能团或原子层,改变催化剂表面的电子结构与化学活性,使反应物分子更易在活性位点吸附与活化,从而提高反应速率与选择性。在某些气固相催化反应中,经过表面修饰的催化剂,其活性位点数量增加了 50%,反应速率提升了数倍。

3.3 过程控制与监测技术革新

3.3.1 实时精准监测

随着传感器技术的飞速发展,优良的传感器能够实时、精准地监测微通道内的温度、压力、气体浓度等关键参数,精度可达 ±0.1℃、±0.01kPa 以及 ±0.1%。这些高精度实时数据为反应过程的精准调控提供了坚实基础。例如,在微通道反应器中安装高精度温度传感器,能够及时捕捉反应过程中的温度变化,一旦温度出现异常波动,可迅速采取相应调控措施,确保反应稳定进行。

3.3.2 智能反馈控制

基于实时监测数据,通过反馈控制系统能够对反应条件进行动态、智能调整。例如,当传感器检测到反应温度升高时,反馈控制系统可自动调节冷却介质流量或降低反应物进料速率,使反应温度迅速恢复至设定值;当气体浓度发生变化时,系统能够自动调整各气体的流量比例,维持反应的最佳气固比。同时,结合机器学习与人工智能算法,能够对反应过程进行精确建模与预测,提前预判潜在问题并及时采取有效措施,显著提高反应过程的稳定性与可靠性。在实际应用中,采用智能反馈控制的微通道反应系统,反应稳定性提升了 80% 以上,产品质量一致性得到极大改善。

四、前沿研究进展

4.1 材料创新

4.1.1 新型耐高温高压材料

研发具备优异耐高温、高压性能且具有特殊功能的微通道材料是当前研究热点之一。陶瓷基复合材料凭借其耐高温、耐腐蚀性能以及良好的机械强度,成为高温高压反应环境下理想的微通道材料候选。通过对陶瓷材料微观结构的精细调控,如引入纳米级孔隙结构或特殊晶相组成,可有效增加材料比表面积,提高微通道反应器的传质传热性能。此外,一些新型金属合金材料,如镍基高温合金,因其在高温高压下出色的力学性能与化学稳定性,也逐渐应用于微通道反应器制造。

4.1.2 功能化材料涂层

在微通道壁面涂覆功能化材料涂层,能够赋予反应器特定功能,改善多相传递与反应过程。例如,涂覆具有超亲水性或超疏水性的涂层,可调控微通道内流体的润湿性,影响气液固三相的分布与传质效率;涂覆具有催化活性的涂层,可直接在通道壁面进行催化反应,减少催化剂用量,降低成本。研究表明,在微通道壁面涂覆超亲水性涂层后,气液传质系数提高了 20% - 30%。

4.2 多物理场耦合

4.2.1 电场、磁场与反应耦合

将电场、磁场等外部物理场与气固相微反应过程进行耦合,能够有效调控反应路径与速率。在电场作用下,带电反应物分子或催化剂表面电荷分布发生改变,从而影响反应物的吸附、活化以及产物的脱附过程。例如,在某些电催化气固相反应中,施加适当电场可使反应速率提高数倍。磁场则可通过影响反应物分子的磁矩与运动轨迹,改变气固相间的传质与反应特性。有研究发现,在磁场辅助下的气固相加氢反应中,氢气在催化剂表面的吸附与活化效率显著提升,反应选择性得到有效调控。

4.2.2 超声场强化作用

超声场在微通道内能够产生空化效应、机械振动等多种物理作用,有效强化多相传递与反应过程。空化效应产生的微小气泡在破裂瞬间会释放出巨大能量,形成局部高温高压环境,促进反应物分子的活化与反应进行。同时,超声引起的机械振动能够增强流体的湍动程度,提高传质效率。在超声辅助的气固相催化反应中,反应速率可比传统反应提高 50% 以上,且能够在相对温和的条件下实现高效反应。

4.3 高通量微反应系统

4.3.1 并行微通道阵列设计

为满足工业化大规模生产需求,开发高通量微反应系统成为必然趋势。并行微通道阵列设计通过将多个微通道并行排列,实现反应通量的大幅提升。在设计过程中,需确保各微通道内流体流动与反应条件的一致性,避免出现流量分配不均等问题。例如,采用精密的微加工工艺制造的平行微通道阵列反应器,可同时处理大量反应物,在保持微尺度效应优势的前提下,显著提高生产效率。在某精细化学品合成中,使用并行微通道阵列反应器,生产效率较单一微通道反应器提高了 10 倍以上。

4.3.2 集成化与模块化

将微反应系统进行集成化与模块化设计,能够实现多步骤反应的连续进行以及系统的灵活组装与扩展。通过集成微混合、微反应、微分离、微检测等功能模块,构建一体化的微化工平台,可有效减少中间产物转移过程中的损失与污染,提高反应过程的整体效率与可控性。同时,模块化设计使得系统能够根据不同反应需求进行快速调整与优化,便于工业化推广应用。目前,一些集成化微反应系统已在药物合成、化工中间体生产等领域得到初步应用,并展现出良好的应用前景。

五、实际应用案例

5.1 石油化工领域

5.1.1 催化重整反应

在石油化工的催化重整工艺中,传统反应器在高温(450 - 550℃)、高压(1.5 - 3.0 MPa)条件下存在传热不均匀、催化剂积碳严重等问题,导致重整产物质量和收率受限。而采用微通道固定床反应器进行重整反应工艺改进后,其高效的传热性能能够有效抑制催化剂表面积碳现象,延长催化剂使用寿命。同时,精准的反应控制能力使得重整产物的辛烷值提高了 8 - 10 个单位,芳烃收率提高了 15 - 20%,显著提升了产品质量与经济效益。例如,某大型炼油企业引入微通道重整反应器后,每年可增加数百万元的经济效益。

5.1.2 加氢裂化反应

加氢裂化是生产优质轻质油品的重要工艺,在高温高压下进行。微通道反应器能够实现氢气与原料油的高效混合与快速反应,提高加氢裂化反应的选择性与转化率。通过精确控制反应条件,可有效减少副反应发生,生产出更符合市场需求的产品。在某加氢裂化装置中应用微通道技术后,轻质油收率提高了 10% 左右,产品质量得到显著改善,且装置运行稳定性增强。

5.2 精细化工领域

5.2.1 医药中间体合成

在医药中间体合成过程中,许多反应对选择性和反应条件要求极为苛刻。以含氮杂环化合物合成为例,采用气固相微通道技术,以负载型金属催化剂为固体相,通过精确控制反应温度、气体流速以及压力等参数,能够高效实现环化反应。相较于传统釜式反应,产物收率提高了 20% - 30%,选择性提升了 15% - 20%。同时,微通道反应器能够快速移除反应产生的热量,避免因局部过热导致副反应发生,有力保证了医药中间体的质量和纯度,为医药产品的研发与生产提供了可靠支持。

5.2.2 特种化学品生产

在合成新型光致抗蚀剂单体等特种化学品时,利用微通道反应器可实现气固两相的均匀混合与快速反应,有效提高反应转化率和产物一致性,满足电子工业等领域对特种化学品高纯度、高性能的严格需求。在实际生产中,微通道反应器能够实现连续化生产,生产过程稳定性高,产品质量波动小,大幅提升了特种化学品的生产效率与市场竞争力。

5.3 能源领域

5.3.1 燃料电池氢气制备

在燃料电池氢气制备方面,如甲醇水蒸气重整制氢,传统反应器存在制氢效率低、设备庞大等问题。采用微通道反应器后,由于其快速的传热传质过程,能够使重整反应在相对较低温度下高效进行,提高氢气产率与纯度。研究表明,在相同反应条件下,微通道反应器的氢气产率比传统反应器提高了 35% 以上,且生成氢气中的一氧化碳含量可降低至 ppm 级,满足了燃料电池对氢气纯度的严苛要求,为燃料电池的广泛应用提供了更高效的供氢解决方案,推动了新能源产业的发展。

5.3.2 生物质热解气化

在生物质能源领域,气固相微通道技术应用于生物质热解气化过程展现出独特优势。微通道反应器的快速升温特性,可使生物质在短时间内达到热解气化温度,促进反应进行。与传统的固定床或流化床反应器相比,微通道反应器能更精准地控制热解气化条件,提高气体产物中可燃气体的含量。实验显示,利用微通道反应器进行生物质热解气化,合成气中氢气与一氧化碳的总体积分数可达到 70% 以上,较传统反应器提高了 15% 左右,有助于提升生物质能源的利用效率与品质,为生物质能的高效开发与利用开辟了新途径。

六、挑战与展望

6.1 面临的挑战

6.1.1 固体颗粒堵塞问题

在一些涉及固体催化剂颗粒或反应过程中会产生固体颗粒的气固相微反应体系中,微通道容易发生堵塞现象,严重影响设备正常运行。这主要是由于微通道尺寸微小,固体颗粒在流动过程中容易沉积、聚集,导致通道狭窄甚至堵塞。目前,虽然通过优化微通道结构、改进催化剂颗粒形状与尺寸等方法能够在一定程度上缓解堵塞问题,但尚未解决,需要进一步深入研究有效的防堵塞策略。

6.1.2 反应器放大难题

对于大规模工业生产需求,微通道反应器的放大面临诸多挑战。在放大过程中,如何在保证微尺度效应优势得以延续的前提下,实现高效放大是亟待攻克的关键问题。传统的几何放大方法往往会导致微通道内流体流动状态、传质传热特性发生改变,进而影响反应性能。因此,需要开发新的放大策略,如基于 “数增放大" 理念的模块化组装放大方法,但在实际应用中仍需进一步优化与完善,以实现大规模、低成本的工业化生产。

6.1.3 设备成本与维护

微通道反应器的制造通常需要高精度的微加工技术与特殊材料,这使得设备成本相对较高。此外,微通道内部结构复杂,一旦出现故障,维修难度较大,维护成本也较高。降低设备成本、提高设备可靠性与可维护性,是推动气固相微反应技术大规模工业化应用的重要前提,需要在材料选择、加工工艺以及设备设计等方面进行持续创新与改进。

6.2 未来展望

随着技术的不断成熟,气固相微反应技术将在更多领域展现出独特优势,实现应用的深度拓展与广度延伸。在能源领域,除了现有的燃料电池氢气制备与生物质热解气化,还将在新型储能材料合成、碳捕获与转化等方面发挥关键作用。例如,在锂硫电池正极材料合成中,利用微通道反应器精确控制反应条件,制备出具有高比容量、长循环寿命的硫基复合材料;在碳捕获与转化方面,通过微通道反应器将二氧化碳高效转化为高附加值化学品,如甲醇、甲酸等,助力实现碳中和目标。

在环境治理领域,气固相微反应技术可用于挥发性有机物(VOCs)、氮氧化物(NOx)等大气污染物的深度催化净化。微通道反应器的高效传质传热与精准反应控制能力,能够使污染物在低温、高空速条件下实现高效转化,降低净化成本,提高环境效益。同时,在水污染治理方面,将气固相微反应技术与高级氧化工艺相结合,开发出高效的废水处理技术,实现有机污染物降解。

在新兴材料合成领域,气固相微反应技术将推动高性能纳米材料、量子材料、金属有机框架(MOFs)等新型材料的规模化制备。通过精确控制反应条件,实现材料结构与性能的精准调控,满足电子、光学、生物医药等领域对材料的严苛要求。例如,在量子点材料合成中,利用微通道反应器制备出尺寸均一、发光性能优异的量子点,可广泛应用于显示、生物成像等领域。

产品展示

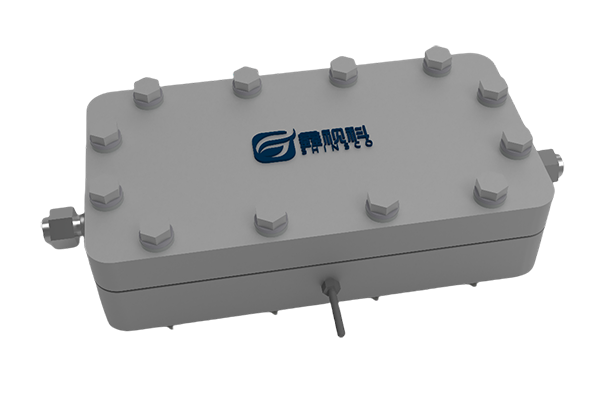

SSC-GSMC900气固相高温高压微通道反应器通过在微通道内填充催化剂颗粒实现催化反应,通过“颗粒-微通道"协同设计,兼具高催化活性、传质/传热效率及操作灵活性,尤其适合高负载需求、复杂反应体系及频繁催化剂更换的场景。其模块化、维护成本低的特点,为化工过程强化和分布式能源系统提供了高效解决方案。

SSC-GSMC900气固相高温高压微通道反应器主要应用在多相反应体系,固定床,催化剂评价系统等,具体可以应用在制氢:甲烷蒸汽重整(填充Ni/Al₂O₃颗粒,耐高温)。费托合成:CO加氢制液体燃料(填充Fe基或Co基催化剂)。尾气净化:柴油车SCR脱硝(填充V₂O₅-WO₃/TiO₂颗粒)。VOCs处理:甲苯催化燃烧(填充Pd/CeO₂颗粒)。CO₂资源化:CO₂加氢制甲醇(填充Cu-ZnO-Al₂O₃颗粒)。生物质转化:纤维素催化裂解(填充酸性分子筛颗粒)。

产品优势:

1) 气固接触:反应气体流经填充的催化剂颗粒表面,发生吸附、表面反应和产物脱附。

2) 扩散与传质:气体分子从主流体向颗粒表面扩散,分子在颗粒孔隙内扩散至活性位点。

3) 热量传递:微通道的高比表面积和颗粒堆积结构强化热传导,避免局部过热。

4) 催化剂颗粒填充:催化剂以颗粒形式(如小球、多孔颗粒)填充于微通道中,形成高密度活性位点。

5) 灵活更换催化剂:颗粒可拆卸更换或再生,避免整体式或涂层催化剂的不可逆失活问题。

6) 微尺度流动:微通道内流体流动多为层流,但颗粒的随机分布可诱导局部湍流,增强混合。

7) 动态平衡:通过调节流速、温度和压力,平衡反应速率与传质/传热效率。

8) 模块化设计:填充段可设计为标准化卡匣,支持快速更换或并联放大(“数增放大"而非“体积放大")。

9) 适应性强:通过更换不同催化剂颗粒,同一反应器可处理多种反应(如从CO₂加氢切换至VOCs催化燃烧)。

10) 维护便捷:堵塞或失活时,仅需更换填充模块,无需整体停机维修。

11) 多相反应兼容:可填充双功能颗粒(如吸附-催化一体化颗粒),处理含杂质气体(如H₂S的甲烷重整)。

12) 级联反应支持:在微通道不同区段填充不同催化剂,实现多步串联反应(如甲醇合成与脱水制二甲醚)。