欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

气固相高温高压微通道反应器在精细化工合成中的工业化应用研究

气固相高温高压微通道反应器在精细化工合成中的工业化应用研究 更新时间:2025-09-30

更新时间:2025-09-30 点击次数:317

点击次数:317

一、引言

精细化工作为化学工业的重要分支,涵盖了医药中间体、农药、染料、香料、电子化学品等多个领域,其产品广泛应用于国民经济的各个方面。随着科技的进步和人们生活水平的提高,对精细化工产品的需求不仅在数量上持续增长,在质量和性能上也提出了更为严苛的要求。传统的精细化工合成工艺多采用间歇式反应釜,存在反应效率低、选择性差、能耗高、安全风险大等问题,难以满足当前市场的需求和绿色化工发展的趋势。

气固相高温高压微通道反应器的出现,为精细化工合成带来了创新性的解决方案。该反应器利用微通道内的特殊流动与传递特性,实现气固相反应的高效进行。其微小的通道尺寸(通常在微米到毫米级别)赋予了反应器极大的比表面积,能够显著强化传热与传质过程,从而提升反应速率、选择性及产物收率。此外,微通道反应器还具有精确的反应控制能力、以及灵活的工艺适应性,在精细化工合成领域展现出巨大的应用潜力。

近年来,随着材料科学、微加工技术以及计算流体力学等多学科的交叉融合,气固相高温高压微通道反应器技术不断发展和完善,逐渐从实验室研究走向工业化应用。深入研究和推广该技术在精细化工合成中的应用,对于推动精细化工行业的技术升级、提高生产效率、降低能耗、实现绿色可持续发展具有重要的现实意义。

二、气固相高温高压微通道反应器的工作原理与技术优势

2.1 工作原理

气固相高温高压微通道反应器的核心部分由一系列微小通道组成,催化剂填充于微通道内部。在反应过程中,气体反应物在压力驱动下流入微通道,与填充其中的固体催化剂表面充分接触。由于微通道的尺寸极小,反应物分子能够迅速扩散至催化剂表面,极大地提高了传质效率。同时,微通道具有极大的比表面积,使得热量能够快速传递,有效解决了传统反应器中存在的传热难题。

在高温高压环境下,反应速率加快,高压有利于提高反应物的浓度,而微通道结构保证了气体与催化剂在短时间内均匀混合并充分接触,从而显著提升反应效率与产物选择性。例如,在某些高温高压的加氢反应中,氢气和有机底物在微通道固定床反应器内,能够在催化剂作用下迅速发生反应,实现高效转化。

2.2 技术优势

2.2.1 高效传质传热

微通道反应器的比表面积一般可达到 5000 - 10000 m²/m³,相比传统反应器高出数十倍甚至上百倍。这使得反应器内部的传热系数大幅提高,能够快速将反应产生的热量传递出去,有效避免局部过热现象,维持反应温度的均匀性。在强放热的精细化工合成反应中,如某些氧化反应,传统反应器可能因散热不及时导致温度失控,影响反应选择性甚至引发安全事故;而微通道反应器能够迅速将热量导出,确保反应在适宜温度下稳定进行,显著提高产物收率与质量。

在传质方面,微通道内的流体流动通常处于层流状态,反应物分子以分子扩散的方式在微小空间内快速传输至催化剂表面,极大地缩短了传质距离,传质效率得到极大提升。这使得反应物能够更快速地参与反应,提高了反应速率。

2.2.2 精确反应控制

微通道反应器能够对反应条件实现精准调控。通过精确控制反应物的流量、压力以及温度等参数,可实现对反应进程的精细管理。由于微通道内流体的停留时间分布窄,反应物在反应器内的反应时间较为一致,能够有效减少副反应的发生。在精细化工合成中,对反应条件的精准控制尤为重要。例如,在制备某种高附加值药物中间体时,通过微通道反应器,可精确调节反应温度在 ±1℃范围内,压力波动控制在极小范围内,同时精准控制反应物的流量比,从而高选择性地获得目标产物,产物纯度可达 99% 以上,极大地提高了产品质量与经济效益。

2.2.3 安全性能

高温高压环境本身蕴含着较高的安全风险,而微通道反应器在设计上极大地降低了这些风险。其微小的通道尺寸使得反应物料的持有量极少,即使发生意外反应失控,释放的能量也相对有限,从而降低了爆炸等严重事故的发生概率。例如,在涉及易燃易爆反应物的精细化工合成反应中,传统反应器一旦出现泄漏或反应失控,可能引发大规模爆炸;而微通道反应器由于物料量少,即使出现局部问题,也能将危害控制在极小范围内。此外,微通道反应器的结构紧凑,易于实现密封与自动化监控,可实时监测反应过程中的各项参数,一旦出现异常,能迅速采取措施进行调整或紧急停车,进一步保障了生产过程的安全。

2.2.4 灵活的工艺适应性与放大潜力

微通道反应器能够适应多种复杂的气固相反应体系,无论是简单的加氢、脱氢反应,还是复杂的环化、缩合反应,都能展现出良好的性能。在不同类型的精细化工合成反应中,可根据反应特性选择合适的催化剂,并通过调整微通道结构与操作参数,实现最佳反应效果。

从工艺放大角度来看,微通道反应器具有独特优势。由于其内部反应过程具有良好的一致性与可重复性,可通过增加微通道数量或模块进行放大,即所谓的 “数增放大" 策略。这种放大方式相较于传统反应器的几何放大,能够更好地保持反应性能的一致性,降低放大过程中的风险与不确定性。例如,在实验室规模的微通道反应器中开发成功的精细化工合成工艺,可通过简单增加相同规格的微通道模块,实现工业化规模生产,且产品质量与实验室阶段相当,为新工艺的快速工业化应用提供了便利。

三、气固相高温高压微通道反应器在精细化工合成中的应用案例

3.1 医药中间体合成

在医药中间体合成领域,许多反应对选择性和反应条件要求高。例如,在含氮杂环化合物的合成中,采用气固相高温高压微通道反应器,以负载型金属催化剂为固体相,通过精确控制反应温度和气体流速,能够高效地实现环化反应。相较于传统釜式反应,产物收率提高了 20% - 30%,选择性提升了 15% - 20%。同时,该技术能够快速移除反应产生的热量,避免因局部过热导致副反应发生,保证了医药中间体的质量和纯度。

某制药公司在研发一种新型抗生素的过程中,采用微通道反应器进行关键中间体的合成。该反应需要在高温(200 - 250℃)、高压(5 - 8 MPa)下进行,且对反应选择性要求高。通过微通道反应器,精确控制反应条件,产物选择性达到 98% 以上,相比传统釜式反应器提高了 20 - 30%。同时,反应时间从原来的数小时缩短至几十分钟,大幅提高了生产效率,降低了生产成本,为新药的快速研发与产业化提供了有力支持。

3.2 特种化学品生产

特种化学品如高性能聚合物单体、功能材料前驱体等的合成往往需要复杂的反应条件和精确的控制。气固相高温高压微通道反应器在这些领域也展现出强大的应用潜力。在合成新型光致抗蚀剂单体时,利用微通道反应器,可实现气固两相的均匀混合与快速反应,有效提高了反应的转化率和产物的一致性,满足了电子工业对特种化学品高纯度、高性能的需求。

在合成某种高性能工程塑料的单体时,传统工艺存在反应效率低、产物质量不稳定的问题。采用微通道反应器后,通过优化反应条件和催化剂体系,反应转化率从原来的 60% 提高到 85% 以上,产物的分子量分布更窄,性能更加稳定,为高性能工程塑料的生产提供了优质的原料。

3.3 精细化学品的连续化生产

传统精细化工生产多采用间歇式反应釜,生产效率低、产品质量不稳定。气固相高温高压微通道反应器能够实现连续化生产,通过将多个微通道反应器串联或并联,可根据生产需求灵活调整生产规模。在香料的合成中,采用连续化的气固相微通道生产工艺,不仅提高了生产效率,降低了生产成本,还能保证香料产品质量的稳定性,满足市场对高品质香料的大量需求。

某香料生产企业采用微通道反应器进行某种萜烯类香料的连续化生产。在高温(180 - 220℃)、高压(3 - 5 MPa)条件下,通过精确控制反应参数,产品的香气品质更加纯正,收率提高了 15% - 20%。同时,连续化生产使得生产过程更加稳定,减少了人工操作带来的误差,产品质量的批次间差异显著降低,市场竞争力大幅提升。

四、工业化应用面临的挑战与对策

4.1 催化剂的稳定性与寿命

在高温高压的苛刻条件下,催化剂的稳定性和寿命是影响工业化应用的关键因素之一。微通道内的高速气流和频繁的反应循环可能导致催化剂的磨损、积碳和中毒等问题,从而降低催化剂的活性和选择性。为解决这一问题,需要研发新型的催化剂载体材料,提高催化剂的机械强度和抗磨损性能。例如,采用陶瓷基复合材料、碳纳米材料等作为催化剂载体,可增强催化剂在高温高压环境下的稳定性。同时,通过优化催化剂的制备工艺,如采用原位生长、纳米复合等技术,提高活性组分在载体上的分散度和附着力,延长催化剂的使用寿命。此外,还可以通过定期对催化剂进行再生处理,恢复其活性,降低生产成本。

4.2 反应器的放大与集成

虽然微通道反应器具有良好的 “数增放大" 潜力,但在实际工业化应用中,仍面临着如何将实验室规模的反应器成功放大到工业生产规模的挑战。放大过程中需要考虑多个因素,如流体分布的均匀性、传热传质的一致性以及反应动力学的相似性等。为实现反应器的有效放大,可采用计算流体力学(CFD)模拟技术,对不同规模的反应器内的流体流动、传热传质和反应过程进行模拟和优化,为反应器的设计和放大提供理论依据。同时,在工程设计上,可采用模块化设计理念,将多个相同规格的微通道反应器模块进行组合,实现规模化生产。此外,还需要加强反应器与上下游工艺设备的集成研究,确保整个生产流程的高效、稳定运行。

4.3 设备成本与运行成本

微通道反应器的制造需要高精度的加工技术和特殊的材料,这使得设备成本相对较高。此外,高温高压条件下的运行和维护成本也不容忽视。为降低设备成本,一方面需要不断改进微加工技术,提高生产效率,降低制造成本;另一方面,可以探索采用新型的材料和制造工艺,在保证反应器性能的前提下,降低材料成本。对于运行成本,可通过优化反应工艺,提高反应效率,降低能源消耗。同时,加强设备的自动化控制和管理,减少人工操作成本,提高设备的运行稳定性和可靠性,降低维护成本。

五、结论与展望

气固相高温高压微通道反应器凭借其高效传质传热、精确反应控制、安全性能及灵活的工艺适应性等独特优势,在精细化工合成领域展现出了巨大的应用潜力。通过多个实际应用案例可以看出,该反应器能够有效解决传统反应器在精细化工合成中面临的诸多难题,显著提高反应效率、选择性和产品质量,降低生产成本和安全风险,为精细化工行业的技术升级和可持续发展提供了强有力的技术支撑。

然而,目前该技术在工业化应用过程中仍面临一些挑战,如催化剂的稳定性与寿命、反应器的放大与集成以及设备成本与运行成本等问题。未来,需要进一步加强基础研究和技术创新,研发新型的催化剂和反应器材料,优化反应器的设计和制造工艺,提高反应器的性能和稳定性。同时,加强多学科交叉融合,利用优良的计算模拟技术和自动化控制技术,解决反应器放大和集成过程中的关键问题,降低设备成本和运行成本。随着技术的不断发展和完善,气固相高温高压微通道反应器有望在精细化工合成领域得到更广泛的应用,推动精细化工行业向高效、绿色、智能化方向发展。

产品展示

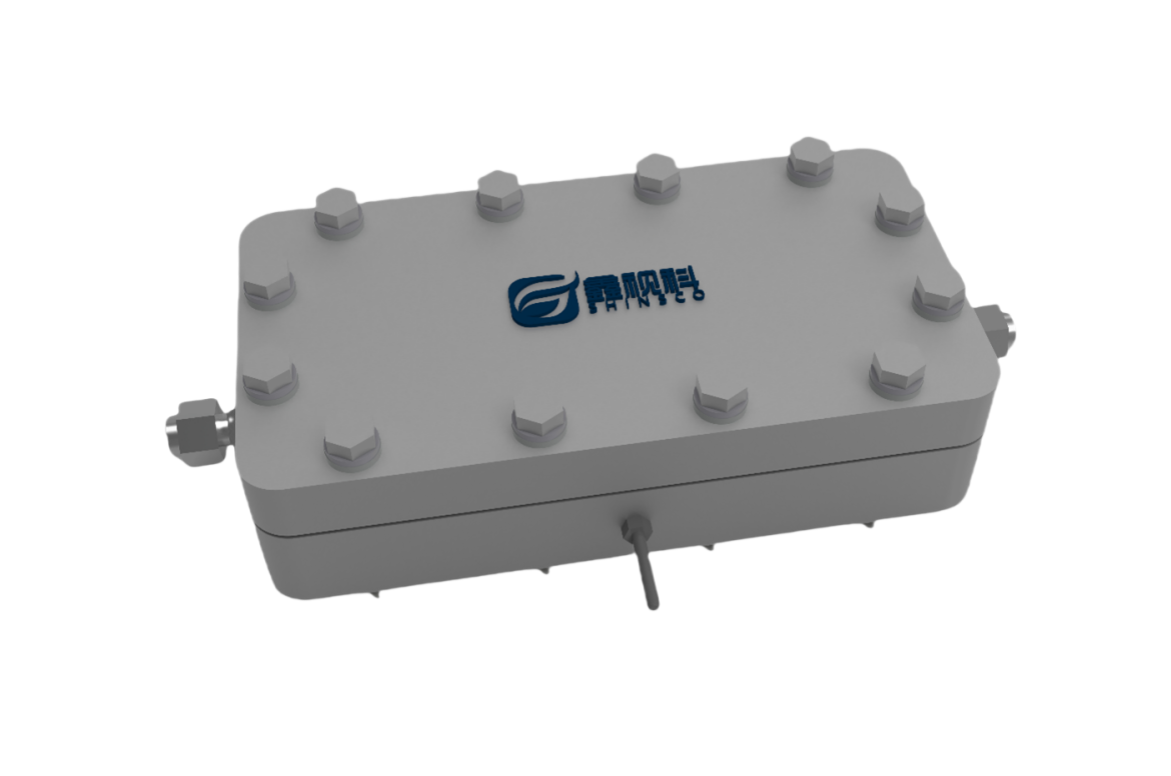

SSC-GSMC900气固相高温高压微通道反应器通过在微通道内填充催化剂颗粒实现催化反应,通过“颗粒-微通道"协同设计,兼具高催化活性、传质/传热效率及操作灵活性,尤其适合高负载需求、复杂反应体系及频繁催化剂更换的场景。其模块化、维护成本低的特点,为化工过程强化和分布式能源系统提供了高效解决方案。

SSC-GSMC900气固相高温高压微通道反应器主要应用在多相反应体系,固定床,催化剂评价系统等,具体可以应用在制氢:甲烷蒸汽重整(填充Ni/Al₂O₃颗粒,耐高温)。费托合成:CO加氢制液体燃料(填充Fe基或Co基催化剂)。尾气净化:柴油车SCR脱硝(填充V₂O₅-WO₃/TiO₂颗粒)。VOCs处理:甲苯催化燃烧(填充Pd/CeO₂颗粒)。CO₂资源化:CO₂加氢制甲醇(填充Cu-ZnO-Al₂O₃颗粒)。生物质转化:纤维素催化裂解(填充酸性分子筛颗粒)。