欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

连续流光反应中的板式微通道技术:原理、突破与实践

连续流光反应中的板式微通道技术:原理、突破与实践 更新时间:2025-09-29

更新时间:2025-09-29 点击次数:371

点击次数:371

在连续流光反应技术体系中,板式微通道技术凭借其结构灵活性、传质传热高效性及规模化潜力,已成为突破传统光反应局限的核心技术之一。相较于管式、蜂窝式等其他微通道结构,板式设计通过层叠式模块组合、可定制化流道图案及便捷的光场集成方案,在光催化合成、光降解等领域展现出显著优势。本文将系统阐述板式微通道技术的核心原理、关键技术突破,并结合国内外典型实践案例,揭示其在连续流光反应中的工业化应用路径。

一、板式微通道技术的核心原理与结构特性

板式微通道反应器的核心优势源于其 “层叠式微流道 - 模块化光场" 的协同设计,其原理本质是通过精准控制微尺度下的流体行为与光辐射传递。

(1)结构设计原理

典型的板式微通道反应器由多层功能板材叠加组装而成,每层板材通过精密刻蚀(如光刻、激光雕刻)形成特定图案的微流道(宽度通常为 100-1000μm,深度 50-500μm),流道截面多为矩形或梯形。这种设计具备三大核心特性:

高比表面积:板式结构的比表面积可达 500-1500 m²/m³,是传统釜式反应器的 10-50 倍,能显著强化液 - 固(催化剂)、液 - 光的接触效率,减少光生载流子的复合概率;

灵活的光集成:板材材质可选用石英、高透光氟树脂(如 FEP)或透明玻璃,便于将光源(LED、紫外灯)直接贴合在流道外侧,形成 “面光源 - 流道" 的近距离辐射模式,光利用率较管式反应器提升 30%-60%;

模块化扩展:通过增加板材层数或并联模块,可实现反应规模的线性放大,避免传统 “放大效应" 导致的传质不均、光场分布失衡问题。

(2)流体与光场协同机制

在连续流光反应中,板式微通道内的层流控制与光辐射均匀性是技术核心:

流体层面:当雷诺数 Re<2300 时,流道内形成稳定层流,通过优化流道图案(如蛇形、交错形)可产生 “二次流",将传质边界层厚度从传统反应器的 100-500μm 降至 10-50μm,使反应物向催化剂表面的扩散速率提升 5-10 倍;

光场层面:透明板材与面光源的紧密贴合,可减少光在空气介质中的衰减(光强损失 <10%),同时通过流道内流体的稳定流动,避免传统釜式反应器中 “局部光遮挡"(如催化剂颗粒团聚导致的阴影区)问题,光辐射均匀性可达 90% 以上。

二、连续流光反应中板式微通道技术的关键突破

近年来,板式微通道技术在材料适配、光场调控、放大工艺等方面的突破,为其在连续流光反应中的应用奠定了基础,主要集中在以下三大方向:

(1)光催化材料与板式结构的一体化适配

传统光反应中,催化剂的固定化与流失问题是制约连续运行的关键,板式微通道通过催化剂涂层技术实现了材料与结构的深度融合:

多孔涂层制备:采用溶胶 - 凝胶法、原子层沉积(ALD)在流道内壁形成 TiO₂、g-C₃N₄等光催化涂层,涂层厚度可精准控制在 10-50nm,孔隙率达 40%-60%,既保证催化活性位点的充分暴露,又避免流体阻力显著增加;

异质结涂层设计:通过多层涂覆构建 ZnIn₂S₄/TiO₂、BiOBr/g-C₃N₄等异质结涂层,利用板式结构的 “层叠光辐射" 特性,延长光生载流子的迁移路径,使电荷分离效率提升 40%-70%。例如,中科院化学所团队在石英板式微通道内制备的 BiOBr/g-C₃N₄涂层,在可见光催化降解苯酚反应中,降解率达 98%,且连续运行 300 小时无催化剂流失。

(2)精准光场调控与热管理技术

光反应对温度敏感(多数光催化反应适宜温度为 25-60℃),且光强分布直接影响反应速率,板式微通道通过以下技术实现光 - 热协同控制:

分区光强调节:在多层板材外侧设置独立 LED 光源模块,可根据流道内反应进程(如反应物浓度变化)实时调整不同区域的光强(范围 50-1000 mW/cm²)。例如,荷兰 Avantium 公司开发的板式微通道光反应器,通过光敏传感器反馈调节 LED 阵列,使光催化合成维生素 D3 的选择性从传统间歇式的 82% 提升至 95%;

嵌入式热管理:在功能板材之间夹装微通道冷却层(流道内通入冷却水或导热油),利用板式结构的高导热效率(石英 - 金属复合板材的导热系数达 15-30 W/(m・K)),将反应温度波动控制在 ±0.5℃以内,避免局部过热导致的催化剂失活。德国 Evonik 公司在光催化氧化苯乙烯反应中,通过该技术使反应选择性稳定在 92% 以上,连续运行 1000 小时无效率衰减。

(3)无放大效应的规模化工艺

板式微通道的模块化设计解决了传统微通道反应器 “放大难" 的痛点,关键突破在于并行流道均布技术:

流道阻力匹配:通过计算流体力学(CFD)模拟优化流道入口分流结构(如扇形分流器、多孔均布板),使并联流道的流量偏差控制在 ±3% 以内,避免因局部流速不均导致的反应或过度反应;

层叠式模块组装:采用标准化接口(如 O 型圈密封、快装法兰)实现多层板材的快速组装,单模块可集成 10-100 条并行流道,通过增加模块数量实现产能线性扩展。例如,瑞士 Syrris 公司的 Asia Flow 光反应系统,通过叠加 6 层板式微通道模块,将光催化合成药物中间体的产能从 0.5 kg/d 提升至 3 kg/d,且产物纯度保持一致(99.2%)。

三、板式微通道技术在连续流光反应中的实践案例

(1)案例一:光催化合成精细化工产品(药物中间体)

应用场景:某制药企业采用板式微通道技术实现苯甲醛肟的光催化氧化(合成头孢类药物中间体),传统间歇式反应存在反应时间长(8 小时)、副产物多(选择性 78%)的问题。

技术方案:

反应器:石英板式微通道(流道尺寸:宽 500μm× 深 200μm,10 层并行流道,总容积 50 mL);

催化剂:流道内壁 ALD 沉积 TiO₂/Ag 异质结涂层(厚度 30nm);

光源:365nm LED 面光源(光强 500 mW/cm²),分区控制;

实施效果:

反应时间从 8 小时缩短至 15 分钟,时空产率提升 256 倍;

产物选择性从 78% 提升至 96%,副产物减少 60%;

连续运行 1200 小时,催化剂活性无明显衰减(转化率维持在 95% 以上)。

(2)案例二:光催化降解工业废水(含酚废水处理)

应用场景:某化工园区采用板式微通道技术处理含酚废水(苯酚浓度 1000 mg/L),传统处理工艺(如吸附法)存在二次污染、处理效率低的问题。

技术方案:

反应器:FEP 透明板式微通道(耐腐蚀性强,流道尺寸:宽 800μm× 深 300μm,20 层并行流道,总处理量 50 L/h);

催化剂:流道内涂覆 g-C₃N₄/Fe₃O₄磁性复合涂层(便于后期回收);

光源:450nm 可见光 LED 阵列(光强 800 mW/cm²),配合搅拌式流道设计强化传质;

实施效果:

苯酚降解率达 99.5%,出水浓度低于 0.5 mg/L,符合排放标准;

处理成本从传统工艺的 8 元 /m³ 降至 3.2 元 /m³,能耗降低 60%;

连续运行 30 天,催化剂流失率 < 0.1%,可通过磁分离回收再生。

(3)案例三:光催化制氢(分布式绿氢生产)

应用场景:某新能源企业开发基于板式微通道的分布式光催化制氢系统,用于为燃料电池叉车供氢,传统电解水制氢存在能耗高、设备体积大的问题。

技术方案:

反应器:玻璃 - 金属复合板式微通道(金属层用于热管理,流道尺寸:宽 1000μm× 深 500μm,50 层并行流道,产氢量 100 L/h);

催化剂:流道内负载 CdS/ZnS 量子点敏化 TiO₂涂层(全光谱响应);

光源:模拟太阳光 LED 阵列(光强 1000 mW/cm²),配合聚光膜提升光利用率;

实施效果:

光 - 氢转换效率达 8.5%,高于传统管式微通道反应器(6.2%);

设备体积仅为同等产能电解水制氢设备的 1/5,可集成于集装箱式移动氢站;

氢气纯度达 99.999%,无需后续纯化处理,直接满足燃料电池需求。

四、技术挑战与未来发展方向

尽管板式微通道技术在连续流光反应中已取得显著突破,仍面临以下挑战:一是高粘度体系适应性,当反应流体粘度 > 100 mPa・s 时,流道内压力损失显著增加,需优化流道结构(如采用渐变式截面);二是催化剂再生难度,固定化涂层的失活后再生工艺(如高温焙烧、化学清洗)需与板式结构兼容,避免损坏流道;三是成本控制,精密刻蚀与模块化组装的初期投入较高,需通过规模化生产降低单价。

未来,板式微通道技术的发展将聚焦三大方向:

智能光 - 流 - 热协同控制:集成 AI 算法与 MEMS 传感器,实时监测流道内浓度、温度、光强变化,自动调整光源功率与流体流速,实现 “自适应反应优化";

多功能涂层集成:开发兼具光催化、抗菌、防结垢功能的复合涂层,拓展在医疗废水处理、食品加工等领域的应用;

低碳化设计:采用可降解高分子板材(如聚乳酸基复合材料),配合太阳能驱动的光源系统,实现全生命周期的低碳运行。

五、结论

板式微通道技术通过结构设计优化、光场精准调控与模块化放大,解决了连续流光反应中 “传质效率低、光利用率差、放大效应显著" 的核心问题,在精细化工、环境治理、新能源等领域已展现出明确的工业化潜力。随着材料技术、智能控制与成本优化的持续推进,板式微通道反应器有望成为未来连续流光反应的主流技术平台,为光化学工业的绿色化、高效化转型提供关键支撑。

产品展示

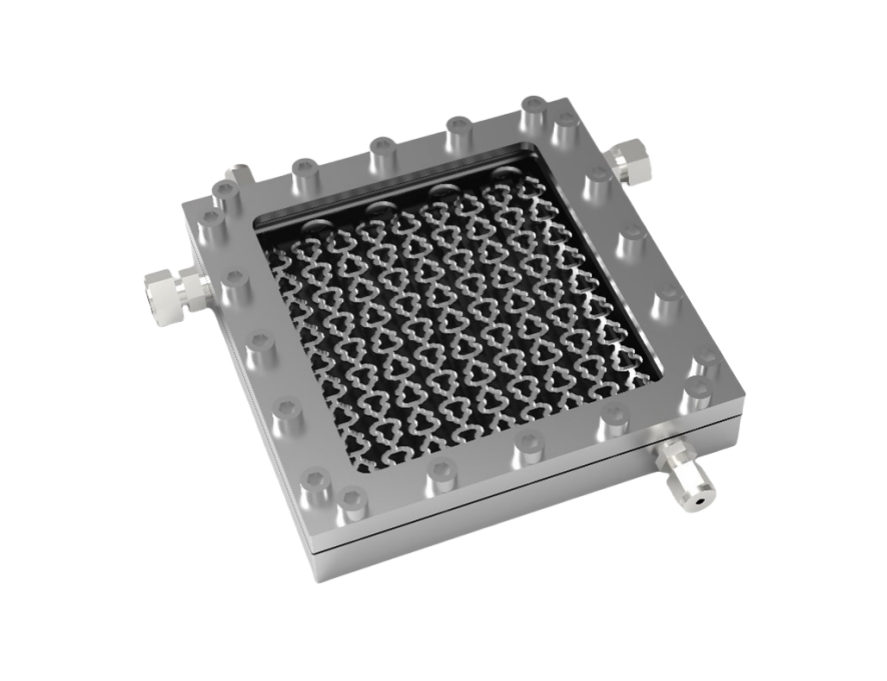

SSC-FPCR400板式微通道连续流光化学反应器,根据需要雕刻多种微通道的流道,表面覆盖高透光石英窗口,实现气液进料、一体控温、LED光源、氙灯光源照射;实现光催化反应中,催化剂以粉末材料参与反应,也可以将催化剂涂覆到微通道中。适用固体粉末催化剂(纳米材料,固含量<5%)、溶液、气体多相混合情况下的光催化微通道反应,微反应器通道不易堵塞,易于清理。