欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

面向复杂气体组分的多通道管式智能分离系统技术研发与突破

面向复杂气体组分的多通道管式智能分离系统技术研发与突破 更新时间:2025-10-21

更新时间:2025-10-21 点击次数:238

点击次数:238

一、引言

在能源回收(如沼气提纯)、环保治理(如工业多组分废气净化)、制造(如特种气体制备)等核心领域,待处理气体往往呈现 "主组分 + 多杂质 + 浓度动态波动" 的复杂特征。以沼气为例,其除含 CH₄(50%-70%)和 CO₂(30%-40%)主组分外,还夹杂 H₂S(50-2000ppm)、NH₃、水汽及颗粒物等杂质,各组分性质差异显著且浓度随发酵原料动态变化。传统分离技术存在明显短板:吸附法需频繁再生,难以适配组分波动;单通道膜分离系统处理量有限且易受杂质侵蚀;常规多通道装置则因气流分配不均导致分离效率衰减。

多通道管式气体智能分离系统通过并行通道阵列提升处理量,结合智能调控适配组分变化,成为应对复杂气体分离的核心技术方向。然而,面对组分复杂性带来的多重挑战,该系统在材料选择性与稳定性、流场均一性与传质效率、智能控制精准度等方面仍存在技术瓶颈。本文基于复杂组分分离的核心需求,深入探讨系统的研发重点与突破路径,为其工业化应用提供技术支撑。

二、复杂气体组分的核心特征与分离要求

复杂气体组分的特殊性主要体现在三个维度,直接决定了分离系统的设计逻辑与性能指标:

1、组分多元性与交互性:混合气体中通常包含 3 种以上组分,涵盖不同分子直径(如 H₂S 0.36nm、CO₂ 0.33nm、CH₄ 0.38nm)、极性(如极性 CO₂与非极性 CH₄)及化学活性(如腐蚀性 H₂S 与惰性 N₂),组分间可能存在竞争吸附、协同扩散等交互作用,要求分离系统具备精准的分子识别能力。

2、浓度动态波动性:受生产工艺、原料特性等影响,组分浓度常呈现周期性或突发性波动。例如化工园区废气中 VOCs 浓度可在几十至几千 ppm 间剧烈变化,沼气中 CH₄比例随发酵阶段波动可达 ±15%,这对系统的动态响应速度与稳定运行能力提出高要求。

3、杂质强干扰性:气体中含有的酸性气体(H₂S、SO₂)、水汽、颗粒物等杂质,不仅影响目标组分分离纯度,更会导致分离材料腐蚀、中毒或堵塞。如 H₂S 可使常规 Pd 基膜失活,水汽会造成高分子膜溶胀变形。

4、基于上述特征,复杂气体分离需满足 "三高" 要求:高选择性(目标组分分离纯度≥99.9%,关键杂质去除率≥99%)、高稳定性(连续运行 3000h 以上性能衰减≤10%)、高适应性(可耐受组分浓度波动 ±20%)。

三、现有系统的技术瓶颈解析

当前多通道管式分离系统在复杂组分处理中,主要面临四大技术瓶颈,制约其性能提升与规模化应用:

分离材料的 "选择性 - 通量 - 稳定性" 三重权衡:这是核心瓶颈。传统膜材料普遍存在性能矛盾,如高选择性致密膜的气体通量仅为 100-300GPU,难以满足大处理量需求;增大孔径提升通量后,又会丧失分子筛分能力,导致分离纯度下降。同时,在酸性、高温等复杂工况下,聚酰亚胺等常规膜材料易老化降解,使用寿命通常不足 1 年。

多通道流场分配不均与传质低效:多通道并行结构虽提升处理量,但受通道制造公差(±0.2mm)、连接结构差异及气体黏性效应影响,各通道流量偏差可达 15%-20%。流量过载的通道中分离材料易饱和,流量不足的通道则利用率低下,整体系统效率降低 20% 以上。此外,通道内易形成漩涡、滞流区,导致气体与分离材料接触不充分,传质阻力增加 30%-50%。

智能控制的 "感知 - 决策 - 执行" 协同不足:复杂工况下,现有传感器存在精度短板,如高温高湿环境中红外气体传感器测量误差可达 5%-10%,无法精准捕捉组分变化。控制算法多基于固定模型,对组分突变的响应滞后时间超过 10s,难以实现实时参数优化。执行机构与监测模块协同性差,易出现调节超调或欠调现象。

同时,系统缺乏标准化接口,与现有工业流程对接时需额外改造,增加应用成本与复杂度。

四、关键技术研发与突破路径

1. 新型高性能分离材料研发:突破性能权衡瓶颈

针对复杂组分分离需求,通过材料设计创新与改性技术,实现选择性、通量与稳定性的协同提升:

功能化复合膜材料开发:采用 "无机支撑层 - 有机功能层 - 纳米增强相" 复合结构,兼顾稳定性与分离性能。例如在陶瓷基管上涂覆氨基功能化聚酰亚胺膜,并掺杂 5%-10% MOFs 纳米颗粒(如 ZIF-8),MOFs 的精准孔径(0.34nm)可实现 CO₂与 CH₄的高效筛分,氨基基团增强对酸性气体的吸附能力,陶瓷基管则提升耐腐蚀性。实验表明,该复合膜对 CO₂/CH₄的分离因子可达 350,渗透通量提升至 1200GPU,在含 1000ppm H₂S 的气体中连续运行 1000h 性能衰减仅 5%。

抗污染膜表面改性技术:通过等离子体聚合技术在膜表面接枝疏水性含氟官能团(如 CF₃),使膜表面接触角从 60° 提升至 110° 以上,显著降低水汽吸附与颗粒物附着。同时引入抗菌剂涂层,抑制微生物在膜表面滋生,将膜污染周期从 3 个月延长至 9 个月以上。

梯度孔结构设计:采用 "大孔支撑 - 中孔过渡 - 微孔分离" 的梯度孔径设计,支撑层孔径 1-2μm 降低气流阻力,过渡层 0.1-0.5μm 均匀分配气体,分离层 0.01-0.1μm 保证选择性。该结构使气体渗透通量较均一孔径膜提升 40%-60%,同时维持高分离因子。

2. 高精度流场调控技术:提升多通道协同效率

通过流场模拟优化与智能调控装置研发,实现气流均匀分配与高效传质:

基于多物理场模拟的结构优化:运用 CFD(计算流体力学)结合传质模型,对通道排布、分配结构进行精细化设计。采用 "辐射式 + 均流板" 复合排布,中心主通道通过 12 个对称分支连接分离管,均流板采用变孔径设计(中心孔径 2mm,边缘孔径 3mm),平衡气流阻力。模拟结果显示,优化后各通道流量偏差可控制在 3% 以内,滞流区面积减少 60%。

自适应流量分配系统开发:在每个分离通道入口设置微型电磁调节阀与流量传感器,通过边缘计算模块实时采集流量数据。当某通道流量偏差超过 5% 时,调节阀在 0.5s 内完成开度调整,动态平衡各通道负荷。该系统可使原料气流量波动 ±20% 时,分离效率波动不超过 2%。

强化传质扰流结构设计:在分离管内间隔设置螺旋形扰流片,引导气体形成旋转流场,增加气体与膜表面的剪切力与接触频率。实验验证,扰流结构使传质系数提升 35%,分离效率提高 15%-20%,同时降低膜表面颗粒物沉积量。

3. 智能控制系统升级:实现动态自适应分离

构建 "感知 - 决策 - 执行" 一体化智能控制体系,提升对复杂组分变化的响应能力:

高精度多参数感知模块集成:采用多传感器融合技术,组合光纤气体传感器(耐温 - 20℃-200℃,检测下限 1ppm)、电容式湿度传感器(精度 ±2% RH)与差压式流量传感器(精度 ±0.5% FS),通过数据融合算法降低环境干扰,组分浓度测量误差控制在 2% 以内。传感器响应时间缩短至 0.1s,可实时捕捉组分突变。

深度学习驱动的决策算法优化:基于 BP 神经网络构建分离过程预测模型,以原料气组分、流量、温度等 8 个参数为输入,分离效率与能耗为输出,通过 10 万组历史数据训练后,模型预测准确率达 98%。引入强化学习算法,系统可自主探索操作参数,当沼气中 CH₄浓度从 55% 突升至 70% 时,算法在 3s 内完成压力从 0.8MPa 至 1.2MPa 的调整,分离纯度维持在 99.5% 以上。

全流程协同控制机制建立:通过工业以太网实现预处理、分离、产物收集模块的信息互联。当预处理出口 H₂S 浓度超过 50ppm 时,分离单元自动降低负荷并启动备用吸附柱;产物纯度低于设定值时,自动调节加热套温度与产物气背压,形成闭环控制。

4. 系统集成与抗干扰设计:强化工程应用能力

通过预处理 - 分离 - 后处理的一体化集成,提升系统抗杂质能力与产业适配性:

分级预处理系统优化:构建 "旋风除尘→碱液喷淋脱硫→低温冷凝除水→精密过滤" 四级预处理流程。旋风除尘去除 1μm 以上颗粒,碱液喷淋使 H₂S 去除率达 99.5%,低温冷凝将水汽含量降至 50ppm 以下,精密过滤拦截 0.1μm 以下杂质。预处理单元与分离单元联动控制,当预处理压力波动超过 0.1MPa 时,分离系统自动调整进料流量。

模块化与标准化集成设计:采用模块化结构,将分离单元、控制模块、预处理模块设计为独立标准单元,根据处理量需求灵活组合(20-50 根通道可自由增减)。开发符合工业 4.0 标准的通信接口(如 PROFINET),可直接接入工厂 DCS 系统,降低对接成本。

在线维护与故障诊断系统:在每个分离通道设置压力监测点,通过压力变化判断膜污染程度,当压差超过 0.3MPa 时自动启动在线清洗程序(采用低压氮气反吹 + 稀碱液浸泡),清洗后膜通量恢复率达 90% 以上。系统内置故障诊断模型,可实时识别传感器失效、阀门卡涩等故障,准确率达 95% 并推送维护方案。

五、典型应用场景验证与效果

沼气高效提纯场景

在某生物质能源项目中,采用上述优化后的多通道管式智能分离系统处理沼气(含 CH₄ 55%-65%、CO₂ 30%-40%、H₂S 800-1200ppm)。系统配置 30 根分离管,采用 MOFs 复合膜材料与自适应流量分配系统。运行数据显示:CH₄提纯纯度稳定在 99.5% 以上,CO₂去除率达 99%,H₂S 残留量低于 5ppm;在沼气组分波动 ±15% 的工况下,系统响应时间≤3s,分离效率波动≤2%;膜组件连续运行 18 个月后,通量衰减仅 8%,较传统系统使用寿命延长 50%,单位 CH₄提纯能耗降低 22%。

化工废气净化场景

针对某化工园区含 VOCs 多组分废气(苯 100-300ppm、甲苯 200-500ppm、CO₂ 10%-15%、N₂余量),系统采用梯度孔复合膜与深度学习控制算法。处理结果表明:苯、甲苯去除率分别达 98.5%、99%,净化后气体满足《石油化学工业污染物排放标准》(GB 31571-2015);系统处理量达 500Nm³/h,较传统单通道系统提升 15 倍,单位能耗降低 18%。

六、结论与展望

面向复杂气体组分的多通道管式智能分离系统,通过新型复合膜材料研发、高精度流场调控、深度学习控制及一体化集成设计,有效突破了传统系统的性能权衡、流场不均、响应滞后等技术瓶颈,在沼气提纯、化工废气净化等场景中展现出高效、稳定、低耗的技术优势。

未来发展将聚焦三大方向:一是材料层面,开发基于原子层沉积技术的超薄均一膜(厚度 < 50nm),进一步突破选择性与通量的权衡关系;二是智能层面,融合数字孪生技术构建虚拟分离系统,实现全流程的预测性维护与参数优化;三是集成层面,探索 "膜分离 + 吸附 + 催化" 多技术耦合系统,应对更复杂的气体分离需求,为能源高效利用与环保治理提供更有力的技术支撑。

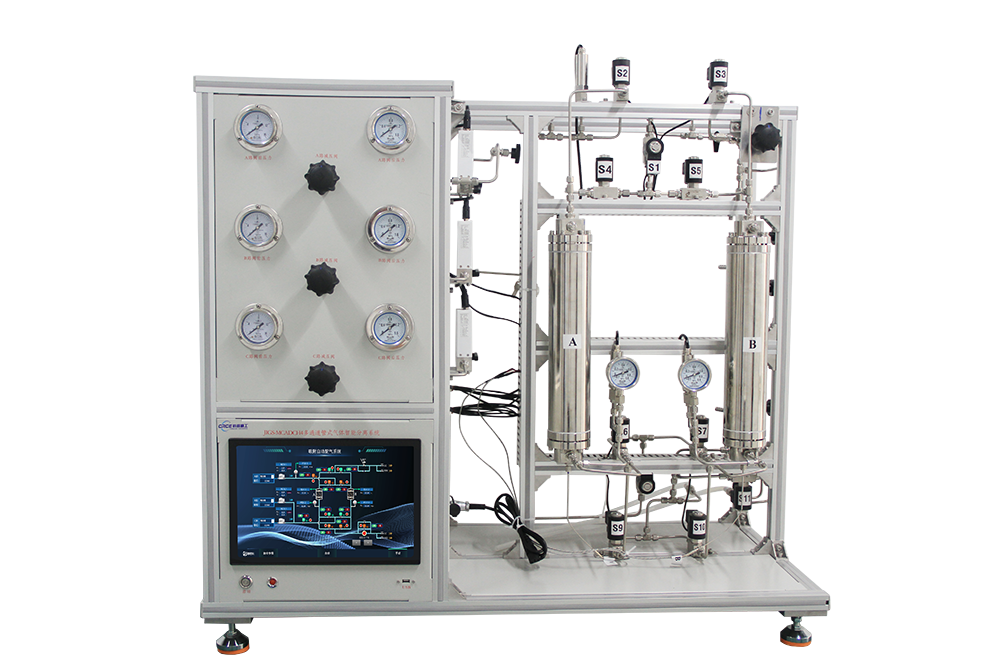

产品展示

气固体系,通过温度和压力变化实现气体分离和提纯,自动化程度高。