欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

面向“双碳”目标的气固相微反应技术

面向“双碳”目标的气固相微反应技术 更新时间:2025-10-23

更新时间:2025-10-23 点击次数:332

点击次数:332

一、引言:技术定位与双碳契合性

气固相微反应技术以微米级通道为核心反应载体,通过强化传质传热、精准调控反应过程,实现气固多相催化反应的高效进行。在 “双碳" 目标推动化工行业向低碳化、精准化转型的背景下,该技术凭借 “提效降耗、减副固碳" 的核心优势,成为连接碳捕集与资源化利用、传统工艺升级的关键纽带,其应用已延伸至 CO₂加氢转化、尾气净化、生物质利用等多个低碳场景,展现出巨大的技术潜力与产业价值。

二、双碳目标下的核心机遇

(一)碳资源化利用的技术突破口

CO₂加氢制甲醇等碳转化工艺是实现 “负碳" 的重要路径,而气固相微反应技术为该类工艺提供了高效解决方案。其微通道结构(尺寸数十至数百微米)使比表面积可达 1000-5000 m²/m³,能将温度波动控制在 ±2℃以内,精准匹配 Cu-Zn-Al 基催化剂的最佳活性区间(200-300℃),避免局部过热导致的催化剂烧结失活。实验数据显示,该技术可使甲醇时空产率较传统固定床反应器提升 1-2 个数量级,催化剂稳定性提高 30% 以上,为工业尾气中 CO₂的 “就近转化、就地利用" 提供了可能,显著降低碳运输成本。

(二)传统化工工艺的低碳重构

化工行业能耗与碳排放主要源于反应效率低下和副产物过多,气固相微反应技术通过三重路径实现降碳:

能耗集约:传质传热效率是传统反应釜的 100-1000 倍,可使加氢反应在近常温下完成,能耗降低 40%-60%;合成氨工艺中,反应能耗从 30GJ / 吨降至 20GJ / 吨,搭配绿电后碳排放减少 90% 以上。

副产削减:通过毫秒级停留时间控制,硝化反应副产物占比从 20% 降至 1% 以下,分离能耗降低 80%,减少副产物焚烧带来的碳排放。

模式革新:模块化设计支持分布式生产,农药中间体生产可将原料运输半径从 1000 公里缩短至 100 公里,运输碳排放降低 90%。

(三)多领域低碳场景的适配拓展

该技术的灵活特性使其在多元低碳需求中快速落地:

尾气净化:SSC-GSMC900 型反应器填充 V₂O₅-WO₃/TiO₂颗粒,可高效处理柴油车 SCR 脱硝反应,解决传统工艺效率低、二次污染问题。

VOCs 治理:Pd/CeO₂颗粒催化燃烧甲苯时,微通道的湍流强化混合效应提升降解效率,且模块化设计便于适配不同浓度废气处理需求。

生物质转化:酸性分子筛颗粒填充系统实现纤维素催化裂解的连续化生产,减少生物质利用过程中的能量损耗。

三、技术挑战与应对路径

(一)核心瓶颈解析

通道堵塞风险:催化剂磨损、副产物结晶及颗粒团聚易导致微米级通道堵塞,影响连续生产稳定性。

放大效应难题:从小试到工业化规模,流体分布不均、传热效率下降等问题制约性能复刻。

成本控制压力:高精度加工与特殊材料导致设备初期投入高,维护难度大推高运营成本。

(二)突破方向实践

结构优化:采用三角形尖角、折线形流道设计,结合颗粒填充的 “随机湍流效应",减少沉积堵塞;开发标准化卡匣式填充段,实现快速更换维护。

放大策略创新:象生科技通过 “多米诺流化学推进模型",结合 CFD 模拟与模块化并联技术,实现从克级实验到千吨级生产的无缝放大,规避传统体积放大缺陷。

成本优化路径:研发低成本耐磨材料与自动化清洗系统,搭配 AI 纳米催化剂模块(可重复使用 200-300 小时),降低催化剂与维护成本。

四、未来展望:技术融合与产业落地

(一)基础研究深化

需结合原位红外、质谱等表征技术,解析微通道内 “传质 - 催化 - 反应" 的耦合机制,建立 “结构参数 - 反应性能" 的定量关联模型。同时开发双功能催化剂颗粒(如吸附 - 催化一体化),适配含杂质气体的低碳转化需求。

(二)技术集成创新

推动 “反应 - 分离" 一体化微系统开发,实现甲醇合成与提纯的同步进行;将 AI 算法嵌入反应控制,通过实时监测原料成分波动,自动调节温度、压力等参数,提升系统适配性。此外,与绿电、绿氢技术协同,构建 “可再生能源 - 微反应 - 碳利用" 的闭环系统,降碳效果。

(三)产业生态构建

针对不同行业需求推行 “平台化 + 定制化" 模式:在生物基材料领域,依托 FDCA 一步法制备技术,拓展高阻隔包装、功能聚酯等应用场景;在精细化工领域,提供 CRDMO 一站式技术方案,加速进口替代。同时需完善行业标准,降低技术验证成本,推动从 “单点示范" 到 “规模化推广" 的跨越。

五、结论

气固相微反应技术通过重构反应过程的传质传热逻辑,在碳资源化、工艺降碳、多场景适配中展现出不可替代的机遇。尽管面临堵塞控制、放大效应等挑战,但通过结构优化、数字化赋能与模式创新,其有望成为 CCUS 技术体系的核心支撑,推动化工、能源等行业实现 “效率提升 - 能耗降低 - 碳减排" 的协同发展,为双碳目标提供关键技术保障。

产品展示

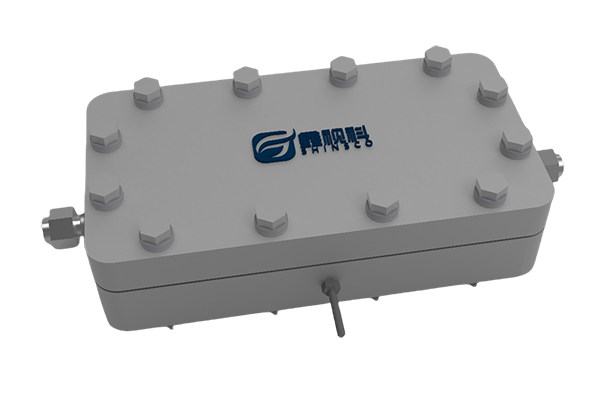

SSC-GSMC900气固相高温高压微通道反应器通过在微通道内填充催化剂颗粒实现催化反应,通过“颗粒-微通道"协同设计,兼具高催化活性、传质/传热效率及操作灵活性,尤其适合高负载需求、复杂反应体系及频繁催化剂更换的场景。其模块化、维护成本低的特点,为化工过程强化和分布式能源系统提供了高效解决方案。

SSC-GSMC900气固相高温高压微通道反应器主要应用在多相反应体系,固定床,催化剂评价系统等,具体可以应用在制氢:甲烷蒸汽重整(填充Ni/Al₂O₃颗粒,耐高温)。费托合成:CO加氢制液体燃料(填充Fe基或Co基催化剂)。尾气净化:柴油车SCR脱硝(填充V₂O₅-WO₃/TiO₂颗粒)。VOCs处理:甲苯催化燃烧(填充Pd/CeO₂颗粒)。CO₂资源化:CO₂加氢制甲醇(填充Cu-ZnO-Al₂O₃颗粒)。生物质转化:纤维素催化裂解(填充酸性分子筛颗粒)。

产品优势:

1) 气固接触:反应气体流经填充的催化剂颗粒表面,发生吸附、表面反应和产物脱附。

2) 扩散与传质:气体分子从主流体向颗粒表面扩散,分子在颗粒孔隙内扩散至活性位点。

3) 热量传递:微通道的高比表面积和颗粒堆积结构强化热传导,避免局部过热。

4) 催化剂颗粒填充:催化剂以颗粒形式(如小球、多孔颗粒)填充于微通道中,形成高密度活性位点。

5) 灵活更换催化剂:颗粒可拆卸更换或再生,避免整体式或涂层催化剂的不可逆失活问题。

6) 微尺度流动:微通道内流体流动多为层流,但颗粒的随机分布可诱导局部湍流,增强混合。

7) 动态平衡:通过调节流速、温度和压力,平衡反应速率与传质/传热效率。

8) 模块化设计:填充段可设计为标准化卡匣,支持快速更换或并联放大(“数增放大"而非“体积放大")。

9) 适应性强:通过更换不同催化剂颗粒,同一反应器可处理多种反应(如从CO₂加氢切换至VOCs催化燃烧)。

10) 维护便捷:堵塞或失活时,仅需更换填充模块,无需整体停机维修。

11) 多相反应兼容:可填充双功能颗粒(如吸附-催化一体化颗粒),处理含杂质气体(如H₂S的甲烷重整)。

12) 级联反应支持:在微通道不同区段填充不同催化剂,实现多步串联反应(如甲醇合成与脱水制二甲醚)。