欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

高效传质与界面调控:电催化连续流反应系统的关键技术突破

高效传质与界面调控:电催化连续流反应系统的关键技术突破 更新时间:2025-10-24

更新时间:2025-10-24 点击次数:579

点击次数:579

1 引言

电催化技术通过电能驱动化学反应,可在温和条件下实现化学键的精准断裂与重组,是构建 “电能 - 化学能" 转化通道、推动化工过程低碳化的关键手段 。相较于传统间歇式电催化反应装置,连续流反应系统通过反应物的持续通入、反应过程的实时监控及产物的在线分离,显著缩短反应周期、提升原料利用率,同时避免批次间误差,为反应过程的规模化放大奠定基础 。

当前,电催化连续流反应系统在有机电合成(如醇类氧化、C-C 偶联)、能源转化(如 CO₂电还原、水分解制氢)及污染物降解(如难降解有机物氧化)等领域已展现出巨大应用潜力,但实际运行中仍面临两大核心挑战:其一,传质效率低下。连续流体系内,反应物需通过扩散、对流等方式到达电极表面活性位点,若传质速率低于界面反应速率,易导致电极表面反应物浓度骤降,形成 “传质限制区",不仅降低反应速率,还可能引发析氢 / 析氧等副反应 ;其二,界面反应可控性差。电极 - 电解液界面是电催化反应的核心区域,其微观结构(如电极孔隙率、表面粗糙度)、化学环境(如离子浓度、pH 值)及电子传输特性直接影响活性位点的暴露程度与反应选择性,而连续流条件下流体冲刷、离子迁移等动态过程易破坏界面稳定性,导致催化性能衰减 。

针对上述问题,科研人员围绕 “传质强化" 与 “界面调控" 开展大量研究,通过反应器结构创新、功能材料设计及过程参数优化,实现电催化连续流反应系统性能的突破。本文将系统梳理该领域的关键技术进展,从传质强化机制、界面调控策略及技术应用验证三个维度展开论述,以期为相关领域的研究与产业化应用提供参考。

2 电催化连续流反应系统的传质瓶颈与界面局限

2.1 传质瓶颈的核心表现与成因

在电催化连续流反应系统中,传质过程可分为 “主体溶液传质"“扩散层传质" 两个阶段:主体溶液中,反应物通过流体对流实现宏观迁移;靠近电极表面的扩散层(厚度通常为 10-100μm)中,对流作用减弱,传质主要依赖分子扩散 。当前系统的传质瓶颈主要体现在以下两方面:

扩散层厚度过大,分子扩散速率不足:传统连续流反应器(如管式反应器)中,流体流速较低(通常 <10mL/min),电极表面易形成稳定的扩散层,导致反应物难以快速到达活性位点。以 CO₂电还原为例,当 CO₂在电解液中的溶解度较低(25℃、1atm 下约为 33mmol/L)且扩散系数较小(约 1.9×10⁻⁵cm²/s)时,扩散层内 CO₂浓度易降至反应阈值以下,迫使反应转向析氢副反应,CO₂转化效率不足 40%。

流体流型不均,局部传质死区形成:反应器内流道设计不合理(如直角转弯、截面突变)易导致流体出现涡流或滞留区,形成 “传质死区"。死区内反应物无法及时更新,产物持续堆积,不仅降低原料利用率,还可能导致产物在电极表面吸附团聚,堵塞活性位点。例如,在有机电合成的连续流系统中,管式反应器的弯道处死区体积占比可达 15%-20%,导致目标产物收率较理想流型下降低 25% 以上 。

2.2 界面反应的局限与影响因素

电极 - 电解液界面是电催化反应的 “主战场",其反应特性由界面微观结构、化学环境及电子传输效率共同决定,当前系统的界面局限主要包括:

活性位点暴露不足:传统块状电极(如铂片、石墨棒)的比表面积较小(通常 <10m²/g),且表面易形成钝化层(如金属氧化物、聚合物膜),导致活性位点被覆盖。例如,在水分解制氢的连续流系统中,镍基电极长期运行后表面会生成 Ni (OH)₂钝化层,使析氢活性降低 30%-50%。

界面电子传输阻力大:电极与电解液间的电荷转移电阻(Rct)直接影响反应动力学。若电极材料导电性差(如某些金属氧化物催化剂)或电解液离子电导率低(如低浓度电解质溶液),会导致 Rct 显著增大,使反应需在更高过电位下启动,增加能耗。例如,在低浓度 NaCl 电解液(0.1mol/L)中处理有机废水时,界面 Rct 可达 500Ω 以上,较 1mol/L NaCl 体系的反应速率降低 60%。

界面化学环境不稳定:连续流条件下,流体冲刷会导致电极表面电解液 pH 值、离子浓度动态变化。例如,在电催化还原硝基苯制备苯胺的过程中,反应生成的 H⁺会被流体快速带走,导致电极表面 pH 值升高,使催化剂活性中心(如 Pd⁰)氧化为 Pd²⁺,反应选择性从 95% 降至 70% 以下 。

3 高效传质强化的关键技术突破

针对电催化连续流反应系统的传质瓶颈,科研人员通过反应器结构优化、流体场动态调控及多物理场耦合等手段,实现传质效率的显著提升,具体技术路径如下:

3.1 微通道反应器的结构创新与传质强化机制

微通道反应器(通道尺寸 10-1000μm)凭借 “小尺寸效应",可大幅缩短反应物扩散距离、增大比表面积(通常 > 100m²/m³),是解决传质限制的核心技术方向 。近年来,基于微通道结构的创新设计主要包括:

异形截面微通道设计:将传统圆形截面改为三角形、矩形或锯齿形截面,通过增强流体扰动破坏稳定扩散层。例如,研究人员设计的锯齿形微通道(截面尺寸 200μm×200μm),通过流道壁面的周期性凸起使流体产生二次流,扩散层厚度从 50μm 降至 15μm 以下,CO₂电还原的反应速率提升 2.3 倍 。

多孔介质填充型微通道:在微通道内填充多孔材料(如泡沫金属、碳纳米管阵列),构建 “多级传质通道"。多孔材料的孔隙结构不仅为反应物提供额外扩散路径,还可通过毛细作用增强电解液与电极的接触。例如,在泡沫镍填充的微通道中进行水分解制氢,多孔结构使电解液与电极的接触面积提升 5 倍,传质系数从 0.8×10⁻⁴m/s 增至 3.2×10⁻⁴m/s,析氢电流密度提升 3.5 倍 。

膜分离集成型微通道:将离子交换膜(如 Nafion 膜)嵌入微通道,实现反应物与产物的原位分离,避免产物堆积对传质的阻碍。例如,在电催化氧化乙醇制备乙酸的连续流系统中,质子交换膜将阳极(乙醇氧化区)与阴极(析氢区)分隔,产物乙酸通过膜渗透快速脱离阳极表面,反应物乙醇的传质效率提升 40%,目标产物收率从 75% 增至 92%。

3.2 流体场动态调控技术与传质效率优化

通过调控流体流速、流型及脉动频率,可实现传质过程的动态优化,具体技术包括:

脉冲流驱动的传质强化:采用脉冲泵替代传统恒流泵,使流体以 “脉冲 - 暂停" 模式流动。脉冲过程中,流体流速瞬间升高,产生的剪切力可破坏扩散层;暂停过程中,反应物充分扩散至电极表面。例如,在电催化降解苯酚的连续流系统中,采用脉冲频率 1Hz、脉冲占空比 50% 的流体驱动方式,较恒流模式下的传质效率提升 60%,苯酚去除率从 80% 增至 98%。

旋转电极耦合的流场调控:在连续流反应器内设置旋转电极(转速 500-3000rpm),通过电极旋转产生离心力,增强电解液对流。旋转电极表面的流体边界层厚度随转速升高而降低,当转速从 500rpm 增至 2000rpm 时,边界层厚度从 40μm 降至 8μm,电催化还原硝基苯的反应速率提升 2.8 倍 。

3.3 多物理场耦合的传质协同强化

将电场、温度场、超声场等与流场耦合,通过多物理场协同作用突破传质限制,典型案例包括:

电场 - 温度场耦合:通过加热电极或电解液,提高反应物扩散系数(温度每升高 10℃,扩散系数约增加 10%-20%)。例如,在电催化 CO₂还原的连续流系统中,将电解液温度从 25℃升至 60℃,CO₂扩散系数从 1.9×10⁻⁵cm²/s 增至 3.1×10⁻⁵cm²/s,同时温度升高促进电解液对流,传质效率提升 80%,CO 选择性从 65% 增至 88%。

超声场 - 流场耦合:超声振动(频率 20-100kHz)可在电解液中产生微射流和空化气泡,增强流体扰动。例如,在电催化氧化甲醇的连续流系统中,引入 40kHz 超声场,微射流破坏电极表面扩散层,传质系数提升 1.5 倍,甲醇转化率从 70% 增至 95%。

4 电极 - 电解液界面精准调控的核心策略

针对界面反应局限,通过功能化电极设计、原位界面修饰及反应环境调控,实现界面结构与化学环境的精准控制,具体策略如下:

4.1 功能化电极的结构设计与活性位点优化

通过调控电极的微观结构与化学组成,提升活性位点暴露程度与电子传输效率:

分级多孔电极设计:采用模板法、水热法等制备具有 “宏孔 - 介孔 - 微孔" 分级结构的电极,宏孔(尺寸 > 50nm)便于电解液流通,介孔(2-50nm)与微孔(<2nm)提供大量活性位点。例如,研究人员以三聚氰胺泡沫为模板制备的分级多孔碳电极,比表面积达 2000m²/g 以上,在电催化还原 CO₂时,活性位点暴露量较传统碳电极提升 10 倍,CO 法拉第效率达 92%。

异质结构建与电子结构调控:通过金属 / 金属氧化物、金属 / 碳材料等异质结构建,调控活性位点的电子密度。例如,在 Cu 电极表面负载 Ni 纳米颗粒形成 Cu-Ni 异质结,Ni 的电子转移至 Cu 表面,使 Cu 的 d 带中心上移,增强 CO₂吸附能力,在连续流系统中,CO₂转化为 C₂⁺产物(如乙烯、乙醇)的选择性从 35% 增至 68%。

自支撑柔性电极制备:采用电化学沉积、电纺丝等技术制备自支撑柔性电极(如镍基纳米片阵列、碳纳米管纤维膜),避免粘结剂对活性位点的覆盖。例如,自支撑 NiFe 层状双氢氧化物(LDH)电极,无粘结剂设计使活性位点暴露率提升 80%,在连续流水分解系统中,析氧过电位(10mA/cm² 时)仅为 240mV,较传统粘结剂电极降低 60mV 。

4.2 原位界面修饰技术与界面稳定性提升

通过原位沉积、离子掺杂等手段对电极 - 电解液界面进行动态修饰,改善界面化学环境:

原位金属离子沉积修饰:在反应过程中,向电解液中加入微量金属离子(如 Sn²⁺、In³⁺),通过电沉积在电极表面形成超薄金属层,调控界面电子传输。例如,在电催化 CO₂还原的连续流系统中,向电解液中加入 0.1mmol/L Sn²⁺,Sn²⁺在 Cu 电极表面原位沉积形成 Cu-Sn 合金层,抑制析氢副反应,C₂⁺产物选择性从 40% 增至 75%。

离子液体界面修饰:将离子液体(如 1 - 乙基 - 3 - 甲基咪唑四氟硼酸盐)涂覆于电极表面,形成稳定的界面层。离子液体不仅具有高离子电导率,还可增强反应物吸附(如 CO₂在离子液体中的溶解度是水的 50 倍以上)。例如,在离子液体修饰的 Ag 电极上,CO₂电还原的传质电阻降低 50%,CO 法拉第效率达 98%,且连续运行 100h 后性能无明显衰减 。

4.3 界面反应环境的动态调控

通过实时监控与调节界面 pH 值、离子浓度,维持界面化学环境稳定:

pH 值动态缓冲系统:在连续流反应器中设置 pH 监测探头与酸碱滴定装置,实时调节电解液 pH 值。例如,在电催化还原硝基苯的系统中,通过在线滴加 0.1mol/L H₂SO₄,将电极表面 pH 值稳定在 3-4,避免催化剂氧化,目标产物苯胺的选择性维持在 95% 以上,较无缓冲系统提升 25%。

电解质浓度梯度调控:采用双入口流道设计,将高浓度电解质溶液(如 1mol/L KOH)与反应物溶液分别通入反应器,在电极表面形成浓度梯度,既保证界面离子电导率,又避免高浓度电解质对反应的干扰。例如,在电催化氧化葡萄糖制备葡萄糖酸的系统中,该设计使界面离子电导率提升 40%,葡萄糖酸收率从 80% 增至 93%。

5 技术应用验证与性能评估

5.1 在有机电合成领域的应用

以电催化连续流系统合成苯甲醛(重要化工中间体)为例,采用 “锯齿形微通道反应器 + 分级多孔 Au 电极 + 脉冲流驱动" 技术方案:微通道结构缩短扩散距离,分级多孔 Au 电极提供充足活性位点,脉冲流破坏扩散层。实验结果显示,苯甲醇转化率达 98%,苯甲醛选择性达 95%,反应速率较传统间歇式反应器提升 5 倍,且连续运行 500h 后,电极活性无明显衰减 。

5.2 在 CO₂电还原领域的应用

采用 “膜分离集成型微通道 + Cu-Ni 异质结电极 + 离子液体修饰" 方案,膜分离实现 CO₂与产物分离,异质结增强 CO₂吸附,离子液体改善界面环境。在电流密度 100mA/cm² 下,CO₂转化为 C₂⁺产物的选择性达 70%,法拉第效率达 85%,能耗较传统系统降低 30%,且产物纯度达 99.5%。

5.3 在废水处理领域的应用

针对难降解染料废水(如罗丹明 B),采用 “超声场耦合连续流 + 自支撑 NiFe LDH 电极 + pH 缓冲系统" 方案,超声场强化传质,自支撑电极提升活性,pH 缓冲维持界面稳定。实验结果显示,罗丹明 B 去除率达 99%,COD 去除率达 92%,处理量较传统系统提升 4 倍,且无二次污染 。

6 挑战与未来展望

尽管电催化连续流反应系统在传质强化与界面调控方面取得显著突破,但仍面临以下挑战:(1)规模化放大困难,微通道反应器的通道堵塞问题在大规模生产中难以规避;(2)多参数协同调控复杂,传质、界面反应、流体流型等参数间的耦合机制尚未明确;(3)成本较高,功能化电极与精密反应器的制备成本限制产业化应用。

未来研究方向可聚焦于:(1)开发 “模块化" 连续流反应器,通过单元化设计实现规模化拼接,同时引入在线清洗系统解决堵塞问题;(2)基于人工智能与机器学习,构建多参数耦合的预测模型,实现反应过程的智能调控;(3)开发低成本功能材料(如过渡金属基催化剂、生物质碳电极),降低系统成本;(4)拓展多领域交叉应用,如与光伏、风电等可再生能源耦合,构建 “绿电 - 绿化工" 一体化系统。

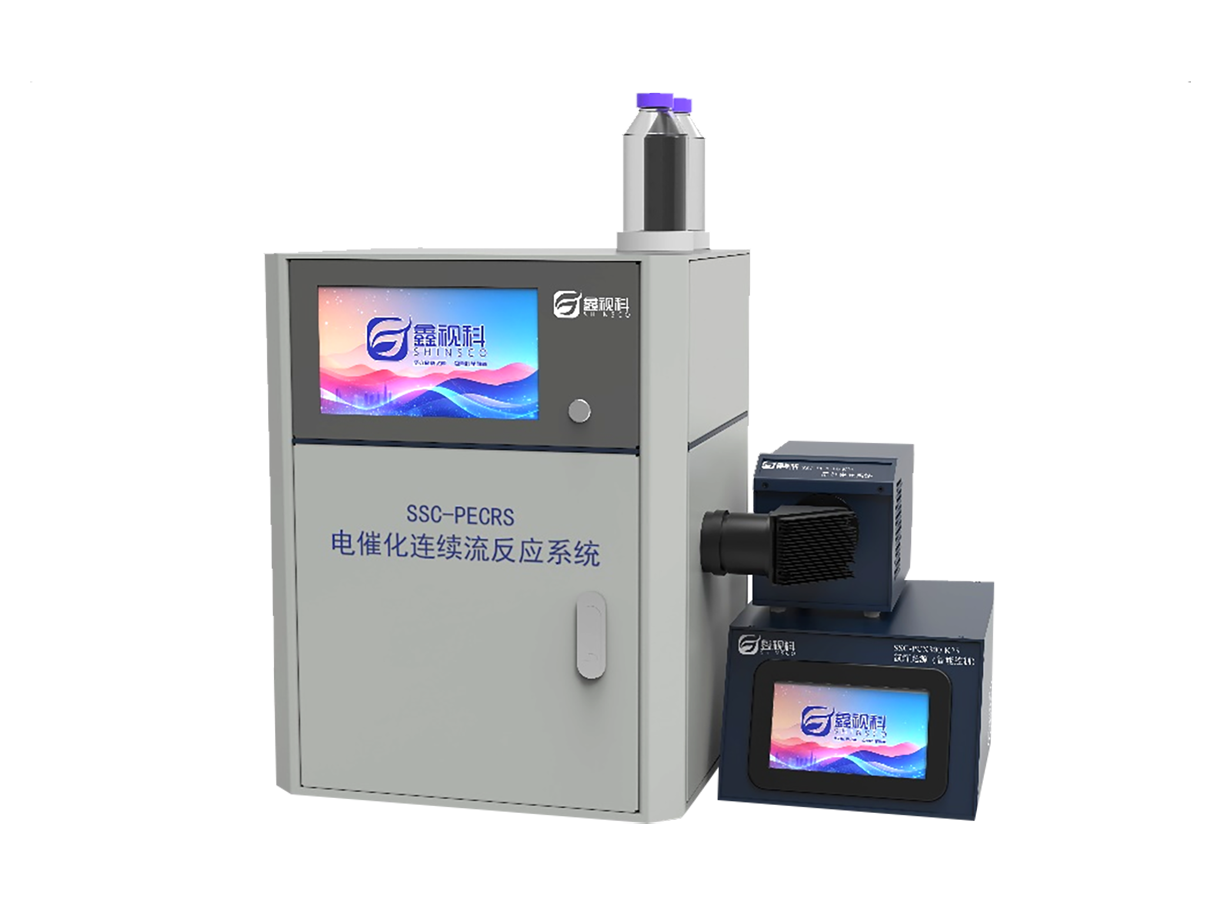

产品展示

SSC-PECRS电催化连续流反应系统主要用于电催化反应和光电催化剂的性能评价,可以实现连续流和循环连续流实验,配置反应液体控温系统,实现主要用于光电催化CO2还原反应全自动在线检测系统分析,光电催化、N2催化还原,电催化分析、燃料电池、电解水等。

SSC-PECRS电催化连续流反应系统将气路液路系统、光电催化反应池、在线检测设备等进行智能化、微型化、模块化设计并集成为一套装置,通过两路气路和两路液路的不同组合实现电催化分析,并采用在线检测体系对反应产物进行定性定量分析。可以适配市面上多数相关的电解池,也可以根据实验需求定制修改各种电催化池。