欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

高温平板电池测试夹具的接触电阻控制:从电极结构到压力调节的优化

高温平板电池测试夹具的接触电阻控制:从电极结构到压力调节的优化 更新时间:2025-11-01

更新时间:2025-11-01 点击次数:368

点击次数:368

在高温平板电池测试中,接触电阻是影响测试数据准确性与可靠性的核心变量之一。过高的接触电阻不仅会导致测试过程中局部发热加剧,引发温度场失真,还会直接干扰电压、电流等关键参数的采集精度,甚至掩盖电池真实的电化学性能。因此,控制接触电阻需从夹具与电池电极的交互本质出发,围绕电极接触结构设计、压力精准调节两大核心维度,结合高温环境下的材料特性与力学变化,构建全链条优化方案。

一、接触电阻的产生机理与高温环境下的特殊挑战

在解析优化策略前,需先明确接触电阻的构成与高温环境带来的额外干扰,为后续设计提供理论依据。

1. 接触电阻的核心构成

接触电阻并非单一电阻,而是由 “收缩电阻" 与 “表面膜电阻" 共同组成:

收缩电阻:由于电池电极表面存在微观粗糙度(即使抛光处理,仍存在微米级凹凸),夹具与电极的实际接触并非完整平面接触,而是分散的 “接触斑点"。电流需在这些斑点处收缩传导,由此产生的电阻即为收缩电阻,其大小与接触斑点的数量、面积成反比。

表面膜电阻:电池电极表面通常存在氧化层(如铝箔正极的 Al₂O₃、铜箔负极的 CuO)、电解液残留膜或环境污染物膜,这些绝缘 / 高阻膜会阻碍电流传导,形成表面膜电阻。

2. 高温环境的双重挑战

当测试环境温度升高(如 85℃、125℃甚至更高)时,接触电阻的控制难度会显著增加,主要源于两方面:

材料性能劣化:传统金属夹具(如黄铜、普通不锈钢)在高温下易发生软化,弹性模量下降,导致夹具对电极的压力保持能力减弱,接触斑点数量减少,收缩电阻增大;同时,高温会加速电极表面氧化膜的生成与增厚,表面膜电阻进一步升高。

热变形 mismatch(失配):夹具与电池电芯的基材(如铝塑膜、金属外壳)热膨胀系数不同(例如不锈钢热膨胀系数约 16×10⁻⁶/℃,铝塑膜基材 PP 的热膨胀系数约 150×10⁻⁶/℃),高温下两者变形量差异会破坏原有的稳定接触状态,导致接触压力波动,接触电阻呈现动态不稳定。

二、电极接触结构优化:从 “宏观适配" 到 “微观增效"

电极接触结构是决定接触电阻初始水平的基础,需同时实现 “宏观上适配电池规格、微观上提升接触效率",具体可从以下三方面突破:

1. 接触界面的 “形貌匹配" 设计

传统平面夹具与电池电极的接触依赖 “硬压合",微观接触斑点少,尤其在高温下易因变形导致接触失效。优化方向需转向 “柔性适配 + 微观增密":

柔性接触层引入:在夹具接触端复合一层高弹性、耐高温的导电材料(如镀镍铍铜箔、石墨编织带、高温导电硅胶垫)。这类材料可在压力作用下发生微观形变,填充电极表面的凹凸间隙,将接触斑点数量提升 3-5 倍,显著降低收缩电阻。例如,某方案采用 0.1mm 厚镀镍铍铜箔作为接触层,在 85℃下接触电阻较纯不锈钢夹具降低 40% 以上。

微观纹理优化:对夹具接触表面进行 “微结构化" 处理,如激光刻蚀微米级网格纹(纹宽 50-100μm,深度 20-30μm)或喷砂形成粗糙表面(粗糙度 Ra=1.5-3.0μm)。一方面,纹理可破坏电极表面的氧化膜,减少表面膜电阻;另一方面,纹理凸起可形成 “多点支撑",避免高温下夹具软化导致的接触面积收缩。

2. 导电材料的 “高温稳定性" 选型

夹具接触材料的导电性能与高温耐受性直接决定长期测试中的电阻稳定性,需规避 “高温软化" 与 “高温氧化" 两大问题:

核心材料优先选择:优先选用高温下力学性能稳定、导电率高的合金材料,如哈氏合金 C276(耐温可达 1200℃,弹性模量在 85℃下仅下降 5%)、钛合金 TC4(高温强度好,氧化速率低),或在不锈钢基材表面进行镀金 / 镀银处理(镀层厚度≥5μm,可有效抑制氧化,同时降低表面接触电阻)。

材料组合方案:对于温度(150℃+)测试场景,可采用 “基材 + 过渡层 + 接触层" 的复合结构。例如:不锈钢基材(提供结构强度)→ 铜合金过渡层(提升导电率)→ 石墨接触层(耐高温、自润滑,避免高温粘连),该结构在 200℃下接触电阻波动可控制在 5% 以内。

3. 边缘密封与防腐蚀设计

高温测试中,电池电解液易挥发并附着在夹具接触界面,形成高阻膜;同时,挥发的电解液还可能腐蚀夹具材料,导致接触电阻不可逆升高。因此,结构设计需增加 “防污染屏障":

边缘硅胶密封圈:在夹具接触区域的外围设置耐高温硅胶密封圈(如氟橡胶 O 型圈,耐温 - 20℃至 260℃),形成封闭空间,阻止电解液蒸汽扩散至接触界面;

接触界面惰性处理:对夹具接触表面进行钝化处理(如不锈钢钝化、钛合金阳极氧化),或涂覆一层超薄(1-2μm)聚四氟乙烯(PTFE)涂层,既不影响导电性能,又能隔绝电解液腐蚀,延长夹具使用寿命。

三、压力调节优化:从 “静态施压" 到 “动态补偿"

压力是控制接触电阻的关键变量 —— 压力不足会导致接触斑点少、电阻高;压力过高则可能挤压电池电芯,破坏内部结构(如极片变形、隔膜破损)。尤其在高温环境下,压力的 “动态稳定性" 比初始压力值更重要,需实现 “精准施加 + 高温补偿"。

1. 初始压力的 “区间化" 确定

初始压力需根据电池类型(软包、硬壳)、电极尺寸、测试温度进行个性化匹配,而非单一固定值。可通过 “电阻 - 压力" 曲线测试确定区间:

软包电池:电极面积通常较大(如 100mm×150mm),压力需均匀分布,压力区间为0.2-0.5MPa(约 2-5kg/cm²)。压力过低易因电极翘曲导致接触不均;过高则可能导致铝塑膜破裂,电解液泄漏。

硬壳电池:电极刚性较强,压力可适当提高,压力区间为0.5-1.0MPa。需注意压力集中问题,可通过在夹具接触端增加 “均压块"(如铜制蜂窝结构)实现压力分散。

高温修正:每升高 20℃,初始压力需提高 5%-10%,以补偿夹具材料弹性模量的下降。例如,在 25℃下压力为 0.3MPa,在 85℃下需调整至 0.4-0.45MPa。

2. 压力调节的 “动态化" 实现

传统手动螺栓施压方式无法应对高温下的压力衰减,需引入自动化动态补偿机制:

弹性元件补偿:在夹具压力传导路径中加入耐高温弹性元件(如碟形弹簧、波形弹簧),利用其弹性形变吸收热变形带来的压力损失。例如,采用叠加式碟形弹簧(材质为 Inconel 718,耐温 650℃),可在压力衰减 10% 时自动回弹补偿,保持压力稳定。

闭环压力控制:集成 “压力传感器 + 伺服电机" 的闭环控制系统,实时监测夹具与电极的接触压力(压力传感器精度需达 ±0.01MPa),当压力偏离设定值 ±5% 时,伺服电机自动驱动压头调整,实现压力的动态修正。某测试系统采用该方案后,在 125℃下 1000h 循环测试中,接触电阻波动幅度从 ±15% 降至 ±3%。

3. 压力分布的 “均匀化" 保障

即使总压力达标,若压力分布不均(如边缘压力高、中心压力低),仍会导致局部接触电阻过高,影响测试数据。可通过以下方式优化:

夹具结构对称设计:采用 “上下对称压头" 结构,而非单侧施压,确保压力从电极两侧均匀施加;压头尺寸需与电极尺寸匹配,避免 “超压"(压头面积小于电极)或 “欠压"(压头面积大于电极)。

柔性压头应用:将压头设计为 “柔性可变形" 结构,如采用金属波纹管压头或充气式橡胶压头(内部充入惰性气体,如氮气),利用柔性结构自适应电极表面的微观不平,实现压力的均匀分布。某实验数据显示,柔性压头较刚性压头的压力分布均匀性提升 60% 以上。

四、优化效果的验证与评估方法

接触电阻控制效果需通过科学的测试方法验证,确保优化方案的有效性与稳定性。

1. 接触电阻的直接测量

采用 “四端子法"( kelvin 接法)测量接触电阻,避免测试线路电阻的干扰,测量精度需达毫欧(mΩ)级甚至微欧(μΩ)级。具体步骤:

将夹具与标准电阻(已知阻值,如 10mΩ)连接,施加设定压力与温度;

通过恒流源施加恒定电流(如 1A),利用高精度电压表(精度≥1μV)测量夹具与标准电阻两端的电压降;

根据欧姆定律计算接触电阻(总电阻减去标准电阻阻值),重复测量 5 次,取平均值。

2. 长期稳定性测试

在目标高温下进行长时间(如 100h、1000h)连续测试,监测接触电阻的变化趋势:

静态稳定性:保持压力与温度不变,每 10h 记录一次接触电阻,若 100h 内电阻变化率≤5%,则认为稳定;

动态稳定性:模拟电池充放电循环(如 1C 充放),同步监测接触电阻与电池电压、电流,若电阻无突变(如突然升高 20% 以上),且不影响电池循环性能(如容量衰减率正常),则满足使用要求。

3. 条件验证

针对特殊应用场景(如汽车动力电池的高温快充测试),需进行条件验证:

高温高倍率测试:在 100℃下,以 5C 甚至 10C 高倍率放电,监测接触电阻是否因局部发热加剧而急剧升高;

热冲击测试:在 - 40℃至 150℃之间进行冷热循环(每循环 30min,共 50 次),验证夹具结构与压力调节系统在温度剧烈变化下的可靠性,确保接触电阻无显著漂移。

五、总结与展望

高温平板电池测试夹具的接触电阻控制是一项 “材料、结构、控制" 多维度协同的技术,核心在于:通过电极接触结构的微观优化降低初始电阻,通过压力的动态精准调节维持电阻稳定,最终实现高温环境下测试数据的精准采集。

未来,随着电池向高能量密度、高倍率、宽温域方向发展,接触电阻控制技术将面临更高挑战,同时也将催生新的创新方向:例如,开发 “自修复" 导电接触层(如含纳米金属颗粒的高分子复合材料,可修复氧化破损区域)、引入 AI 算法实现压力的预测性补偿(基于历史温度 - 压力数据,提前预判压力衰减趋势),进一步提升夹具的适应性与可靠性,为下一代高温电池的性能研究提供更有力的测试支撑。

产品展示

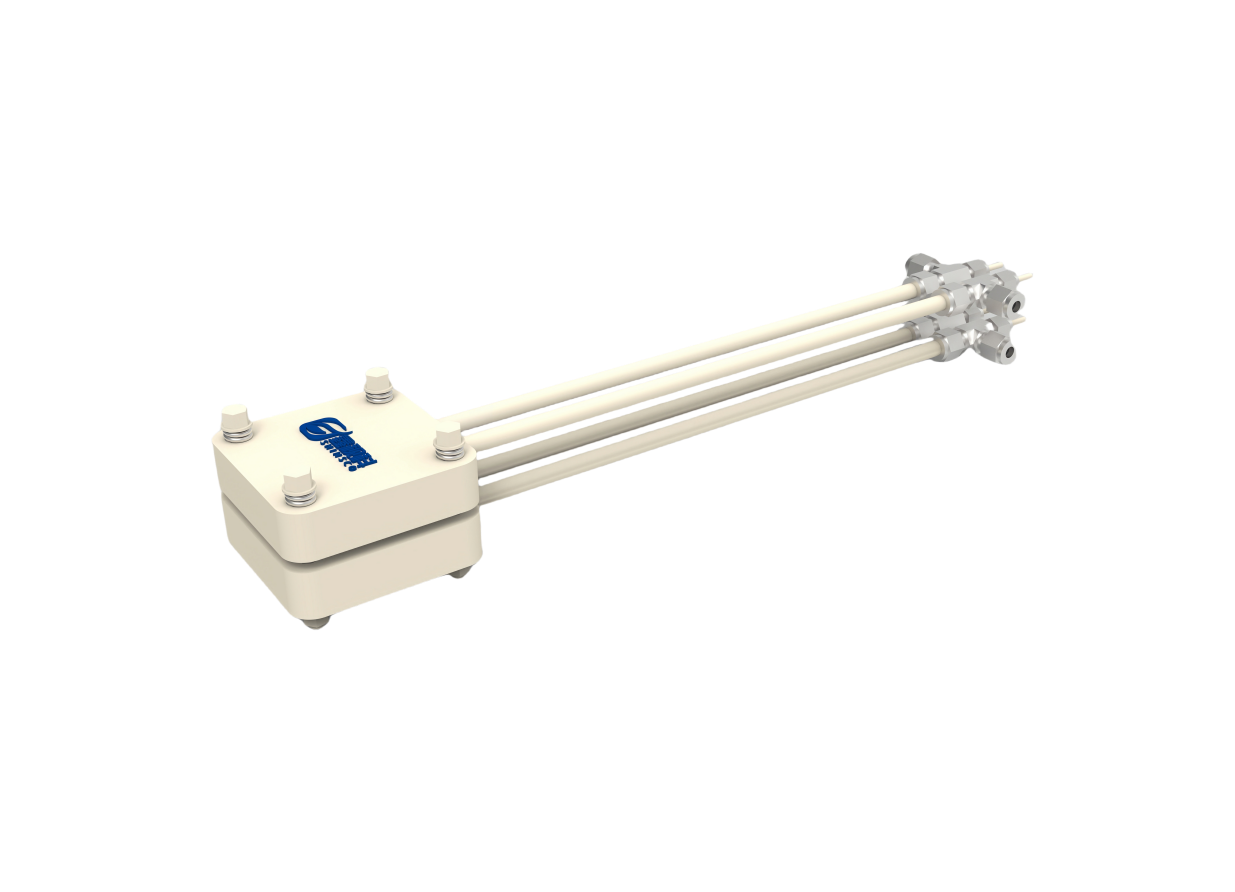

SSC-SOFCSOEC80系列高温平板电池夹具,适用于固体氧化物电池测试SOFC和电热催化系统评价SOEC。其采用氧化铝陶瓷作为基本材料,避免了不锈钢夹具在高温下的Cr 挥发,因此可以排除Cr挥发对于阴极性能的影响;采用铂金网作为电流收集材料,不需要设置筋条结构,因此可以认为气体的流动、扩散基本没有“死区",可以尽可能地释放出电池的性能;夹具的流场也可以根据需要调整为对流或顺流,可以考察流动方式的影响。对于电池的寿命可以更加准确地进行测试和判断,特别是电池供应商,表征产品在理想情况(即排除不合理流场干扰等)下的性能,所以多采用此类夹具。

产品优势

SOFC 平板型评价夹具可对应 20*20mm,30*30mm,耐温900℃。

全陶瓷制可避免金属内不良元素的影响,适合耐久性实验。

高温弹簧构造排除了构成材料内热应力的影响。

可定制客户要求的尺寸。

气体密闭采用了高温弹簧压缩电池的方法,

更换及电炉里的装配电流端子,电压端子,热电偶端子,输气和排气口,气体流量Max 2L/min;

铂金集流体和铂金电压、电流线。