欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

连续流化学的基石:微通道板式反应器的技术综述与发展趋势

连续流化学的基石:微通道板式反应器的技术综述与发展趋势 更新时间:2025-11-04

更新时间:2025-11-04 点击次数:280

点击次数:280

一、技术本质与结构体系:微尺度下的反应革命

微通道板式反应器通过在板材上精密刻蚀微米至毫米级流道(宽度 100-1000μm,深度 50-500μm),构建 “层叠式微流道 - 功能模块" 的核心结构,其技术本质是通过尺度缩减实现反应过程的精准调控。典型系统由三大核心部分构成:

功能核心层:集成反应流道与控温流道,流道构型采用蛇形、交错形等设计以强化传质,可通过串联 / 并联组合适配不同反应需求;

热管理系统:在反应层两侧设置换热油路,结合嵌入式冷却层实现 - 50℃至 300℃温度范围的精准控制,波动精度达 ±0.5℃以内;

集成框架:采用撬装设计整合进料泵、安全阀、在线监测模块等,中试及产业化设备可额外配置高低温一体控温装置。

材料体系的演进是技术升级的关键支撑,当前已形成 “玻璃 - 金属 - 陶瓷" 多元化格局:特种玻璃适配低腐蚀反应,哈氏合金、钛合金满足高温高压需求,碳化硅陶瓷则兼顾耐腐蚀性与导热性,2024 年高性能复合材料设备销售额占比已达 38%。

二、核心技术优势:重构连续流反应的性能维度

相较于传统间歇式反应釜,微通道板式反应器凭借结构特性实现了多维度突破,成为连续流化学的技术基石:

(一)传质传热效率的数量级跃升

其比表面积可达 500-1500 m²/m³,是传统反应釜的 10-50 倍,面容因子更是高达 3000-13000,表面传热系数较传统设备提升近千倍。在间硝基苯乙酮合成中,传统反应需严格低温控制,而微通道反应器可在常温运行,收率达 95.7%,纯度提升至 97.2%。

(二)本质安全与绿色生产特性

极小的持液量(通常仅 1L)使高危反应风险大幅降低,在硝化、重氮化等工艺中已成为安全升级的核心方案。浙江华海药业应用该技术后,副产物减少 30%,能耗降低 25%;硝酸异辛酯合成中,溶剂消耗从 90 降至 30 以下,废酸实现高效回收。设备占地面积更从传统的 80m² 缩减至 9m²,契合绿色制造需求。

(三)精准调控与无放大效应优势

停留时间可精确控制在 1-600 秒,分布极窄,产品选择性可达 0.8-1。通过模块并联实现线性放大,10 套玻璃反应器并联即可将产能从 50T / 年提升至 1000T / 年,避免了传统工艺 4-5 步的优化过程。2024 年标准模块化单元出货量占比达 72%,印证了该特性的产业价值。

三、应用现状:从医药核心到多领域渗透

(一)市场规模与区域格局

2024 年中国市场规模已达 50 亿元,同比增长 16.67%,预计 2025 年将突破 60 亿元,增速达 20%(全球平均仅 14.8%)。华东地区占据 45% ,江苏、浙江、山东三省合计占比超 62%;华南、华北地区增速显著,2024 年新增订单分别增长 28.3% 与 24.7%。

(二)下游应用的深度拓展

医药领域:作为最大应用市场(占比 52%),恒瑞医药、药明康德等企业已规模化部署。某企业用于头孢中间体合成时,反应时间从 8 小时缩至 15 分钟,时空产率提升 256 倍;

新能源材料:宁德时代、比亚迪在锂电电解液添加剂生产中引入该技术,2024 年相关项目投资增长 41%;

环保与特种化工:中石化在碳捕集项目中测试微通道催化加氢系统,某化工园区用于含酚废水处理时,降解率达 99.5%,成本降至 3.2 元 /m³。

四、发展趋势:技术突破与边界拓展

(一)材料与结构创新

研发方向聚焦于耐 100bar 以上高压、-50℃至 300℃以上宽温域的特种材料,同时通过 3D 打印实现复杂流道的一体化制造。异质结涂层技术持续突破,BiOBr/g-C₃N₄等涂层使电荷分离效率提升 40%-70%。

(二)智能化与数字化融合

PLC+SCADA 系统已成为标配,60% 新设备配备实时在线监测功能。苏州汶颢等企业实现与 MES 系统无缝对接,通过 CFD 模拟优化流道设计,使并联流道流量偏差控制在 ±3% 以内。未来将发展 AI 驱动的自适应调控系统,实现反应参数的动态优化。

(三)应用场景的跨界延伸

在新能源领域,分布式光催化制氢装置进入中试阶段;电子化学品领域,15 家以上企业完成光刻胶前驱体合成的工艺验证。随着《十四五现代化学工业发展规划》推进,标准体系的完善将加速技术在更多高危工艺中的渗透率提升。

五、结语

微通道板式反应器通过 “微尺度结构 - 模块化集成 - 智能化控制" 的技术路径,解决了传统反应效率低、安全性差、放大难等核心痛点,成为连续流化学产业化的基石。在政策驱动与技术创新的双重作用下,其应用正从医药、精细化工向新能源、环保等领域跨界延伸,未来将在绿色制造与本质安全体系构建中发挥核心作用。

产品展示

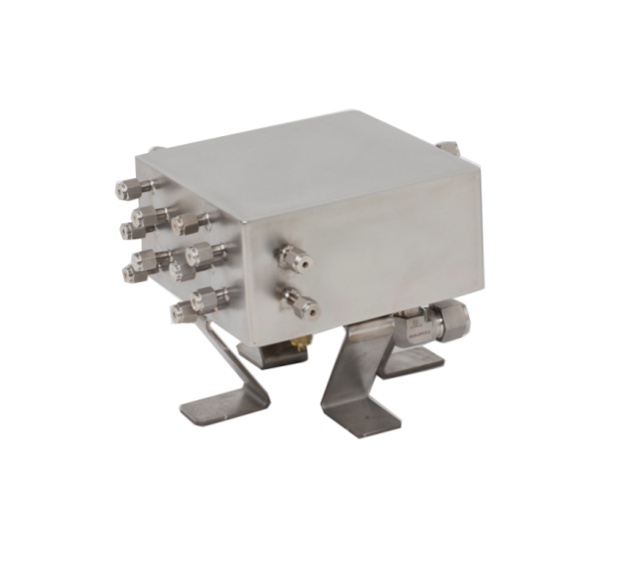

微通道连续流反应器,应用了自主开发的流道设计,将传统独立的单板微通道反应器模块,加工压缩成一体,将5个单板持液量10ml的微通道反应器叠加整合为一体,每层反应通道均为两进一出,可根据具体实验设计灵活选择反应的进出口,进而实现反应停留时间的改变和多股进料的需求,并实现了在线温度控制与监测。