欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

电催化连续流反应系统:污染物降解的高效技术路径与实践

电催化连续流反应系统:污染物降解的高效技术路径与实践 更新时间:2025-11-07

更新时间:2025-11-07 点击次数:260

点击次数:260

1 引言

随着工业生产规模化与城市化进程加快,水体、大气中的难降解污染物(如持久性有机污染物、重金属离子、挥发性有害气体等)对生态环境和人体健康构成严重威胁。传统处理技术(如吸附法、生物降解法、化学氧化法等)存在处理周期长、药剂消耗大、易产生二次污染、难以适应复杂污染物体系等局限,无法满足当前高标准的环保治理需求。

电催化技术凭借其反应条件温和、氧化还原能力强、无二次污染等优势,成为污染物降解领域的研究热点,但传统批次式电催化反应存在传质效率低、催化活性位点利用率不足、难以连续运行等问题,限制了其工业化推广。连续流反应系统通过实现反应物的连续进料、反应与出料,可显著提升反应效率与操作稳定性,将电催化技术与连续流模式结合,构建电催化连续流反应系统,成为突破传统技术瓶颈的关键方向。

本文围绕该系统的技术设计、性能优化及工程实践展开深入探讨,以期为污染物降解技术的升级与产业化应用提供参考。

2 电催化连续流反应系统的核心技术设计

2.1 系统整体结构与工作原理

电催化连续流反应系统主要由进料单元、反应单元、供电单元、分离单元及控制系统构成。进料单元通过计量泵将含污染物的待处理体系精准输送至反应单元;反应单元内置电极组件与催化层,在供电单元提供的稳定电场作用下,催化层产生强氧化性活性物种(如・OH、O₂⁻等),实现污染物的快速降解;分离单元用于分离反应后产物与催化剂,确保出水 / 出气达标;控制系统通过实时监测流量、温度、电压、污染物浓度等参数,实现系统的自动化调控。

其核心工作原理为:连续流动的污染物体系在电场与催化剂的协同作用下,通过电催化氧化、还原或协同反应,将污染物转化为无毒无害的 CO₂、H₂O 及其他无机小分子,达到高效净化的目的。

2.2 关键组件优化设计

电极与催化层设计:采用钛基涂层电极(如 Ti/RuO₂、Ti/IrO₂)作为阳极,不锈钢或石墨作为阴极,提升电极导电性与稳定性。催化层通过负载纳米级催化剂(如 MnO₂、Co₃O₄、g-C₃N₄基复合材料),增强活性位点密度,强化催化反应动力学。

流道结构优化:采用微通道或蜂窝式流道设计,缩短污染物与催化层的扩散距离,提升传质效率;通过流道截面积与长度的精准匹配,控制反应停留时间,确保污染物充分降解。

供电模式调控:采用脉冲电源或恒电位 / 恒电流供电模式,根据污染物类型调整电压范围(5~30 V)与电流密度(10~100 mA/cm²),平衡降解效率与能耗。

3 污染物降解的工艺优化与性能验证

3.1 工艺参数优化

以典型难降解有机污染物(如苯酚、罗丹明 B、磺胺类抗生素)为处理对象,系统探究反应温度、流速、初始污染物浓度、pH 值等参数对降解效果的影响:

温度控制在 25~45℃时,活性物种生成速率与反应速率达到平衡,过高温度会导致催化剂失活;

流速需匹配反应停留时间,通常控制在 5~20 mL/min(对应停留时间 10~30 min),确保污染物与催化层充分接触;

初始污染物浓度在 50~500 mg/L 范围内,系统均表现出良好的降解性能,浓度过高时可通过多级串联反应提升处理效果;

酸性或中性条件下,・OH 生成效率更高,更适用于有机污染物降解;碱性条件下可强化重金属离子的还原沉积。

3.2 处理性能与稳定性验证

实验结果显示,在优化工艺参数下,电催化连续流反应系统对苯酚的降解率达 95.2%,COD 去除率达 89.7%;对含 Cr (VI) 废水的处理中,Cr (VI) 还原率达 99.1%,且还原产物 Cr (III) 可通过沉淀分离实现回收。

连续运行 100 h 稳定性测试表明,系统降解效率仅下降 3.5%,电极损耗率低于 5%,催化层未出现明显脱落,展现出优异的长期运行稳定性,为工业化连续处理提供了可行性。

4 工程化应用实践案例

4.1 工业有机废水处理案例

某化工企业产生的含苯系物有机废水,COD 浓度为 800~1200 mg/L,采用电催化连续流反应系统进行处理。系统设计处理量为 5 m³/h,通过两级串联反应,进水 COD 降至 50 mg/L 以下,达到《污水综合排放标准》(GB 8978-1996)一级标准,处理成本为 1.8~2.2 元 /m³,较传统芬顿氧化法降低 40%。

4.2 挥发性有机废气(VOCs)处理案例

针对某涂装车间产生的甲苯、二甲苯等 VOCs(浓度为 50~200 mg/m³),采用电催化连续流反应系统与吸附 - 催化联用工艺。VOCs 经吸附浓缩后进入电催化反应单元,在电场与催化剂协同作用下,降解率达 92% 以上,处理后废气排放浓度符合《大气污染物综合排放标准》(GB 16297-1996),系统运行能耗为 2.5 kW・h/1000 m³,较传统热力燃烧法能耗降低 60%。

5 结论与展望

电催化连续流反应系统通过结构优化、催化体系升级与传质强化,构建了污染物降解的高效技术路径。该系统具有降解效率高、能耗低、稳定性强、无二次污染等优势,在有机废水、VOCs 等污染物处理中展现出显著的技术优势与工程应用价值。

未来研究可聚焦三个方向:一是开发高活性、低成本、长寿命的新型催化剂,进一步提升催化性能;二是优化系统模块化设计,实现不同污染物处理场景的灵活适配;三是探索与新能源(如太阳能、风能)的耦合运行模式,推动污染物处理的低碳化发展。随着技术的持续迭代,电催化连续流反应系统有望成为环保治理领域的核心技术之一,为生态环境质量改善提供更有力的支撑。

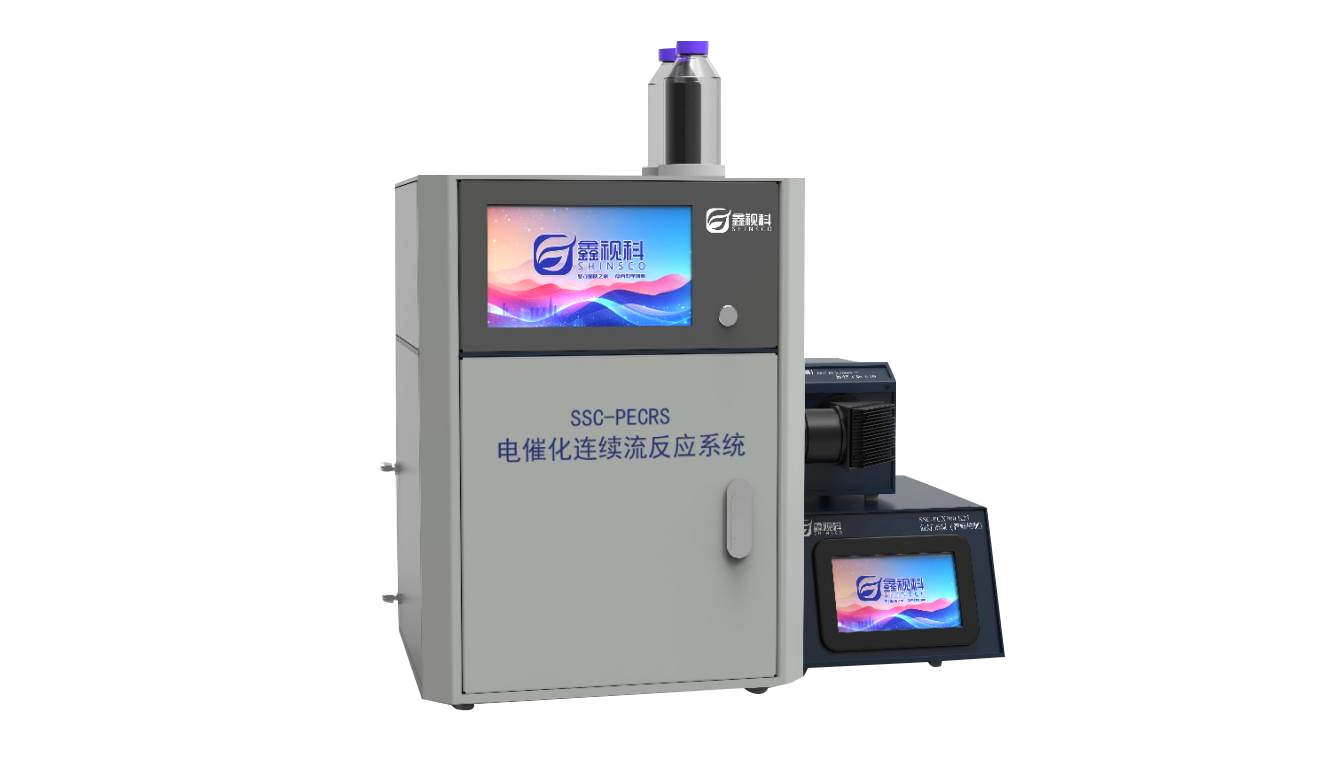

产品展示

SSC-PECRS电催化连续流反应系统主要用于电催化反应和光电催化剂的性能评价,可以实现连续流和循环连续流实验,配置反应液体控温系统,实现主要用于光电催化CO2还原反应全自动在线检测系统分析,光电催化、N2催化还原,电催化分析、燃料电池、电解水等。

SSC-PECRS电催化连续流反应系统将气路液路系统、光电催化反应池、在线检测设备等进行智能化、微型化、模块化设计并集成为一套装置,通过两路气路和两路液路的不同组合实现电催化分析,并采用在线检测体系对反应产物进行定性定量分析。可以适配市面上多数相关的电解池,也可以根据实验需求定制修改各种电催化池。