欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

从实验室到中试:催化高温反应仪在过程开发中的核心角色

从实验室到中试:催化高温反应仪在过程开发中的核心角色 更新时间:2025-11-07

更新时间:2025-11-07 点击次数:307

点击次数:307

在化工、能源、材料等制造领域,过程开发是连接基础研究与工业化生产的关键桥梁,而催化高温反应作为众多工艺的核心单元,其效率与稳定性直接决定了最终产品的质量、成本与环保性能。催化高温反应仪作为模拟反应条件的核心设备,不仅是实验室阶段筛选催化剂、优化反应参数的 “精密探针",更是中试阶段验证工艺可行性、降低工业化风险的 “关键转换器"。本文将系统剖析其在过程开发全链条中的角色定位、技术价值与应用逻辑。

一、过程开发的 “双阶段壁垒" 与催化高温反应仪的介入逻辑

过程开发通常分为实验室小试与中试放大两个核心阶段,二者存在显著的技术鸿沟:实验室阶段以 “探索性" 为核心,侧重反应机理研究与参数初步筛选,样品量通常在毫克至克级,反应条件相对理想;中试阶段则以 “验证性" 为目标,需模拟工业化装置的物料循环、热量传递、流体力学特性,处理量提升至千克至吨级,且需应对原料杂质、设备材质、连续运行稳定性等复杂问题。

催化高温反应仪的核心价值,在于通过精准复现高温、高压、多组分催化反应环境,搭建起跨越 “小试 - 中试" 鸿沟的技术桥梁。其介入逻辑可概括为:在实验室阶段 “精准筛选",为中试提供可靠的基础数据;在中试阶段 “模拟验证",为工业化装置设计提供关键参数,最终实现 “从毫克级探索到吨级生产" 的平稳过渡。

二、实验室小试阶段:催化高温反应仪的 “精准筛选" 角色

在实验室小试阶段,过程开发的核心目标是确定反应路径与基础参数,催化高温反应仪在此阶段承担 “筛选器" 与 “数据发生器" 的双重职能,具体体现在三个维度:

1. 催化剂性能的高效筛选与机理验证

催化剂是高温催化反应的核心,其活性、选择性、稳定性直接决定反应效率。催化高温反应仪可通过程序升温控制、精准流量调节、在线成分分析等功能,快速评估不同催化剂(如金属氧化物、分子筛、负载型催化剂)在特定温度(通常为 300-1000℃)、压力下的反应性能。例如,在合成氨工艺开发中,仪器可实时监测不同铁基催化剂在 450℃、15MPa 条件下的氨转化率,筛选出活性最高、寿命最长的催化剂配方,避免因催化剂选择不当导致后续中试失败。

2. 反应参数的精细化优化

实验室阶段需确定 “温度、压力、原料配比、空速" 等关键参数的范围,而这些参数的微小变化可能对反应结果产生显著影响。催化高温反应仪具备高精度控温(波动 ±0.5℃)、高压稳定控制(最高可达 30MPa)、多通道原料混合等特性,可通过 “单因素变量法" 或 “响应面法" 系统优化参数。例如,在甲烷干重整制合成气工艺中,仪器可精准调节 CH₄与 CO₂的配比(1:1 至 1:2)、反应温度(700-900℃)、空速(1000-5000h⁻¹),最终确定 CO 与 H₂选择性最高、积碳量最少的参数组合,为中试装置的参数设定提供基础依据。

3. 反应风险的早期识别

部分高温催化反应可能伴随副反应(如积碳、催化剂烧结)或安全风险(如物料分解、爆炸),催化高温反应仪可通过在线监测(如气相色谱、质谱联用)、实时压力预警、高温保护装置等功能,早期识别潜在风险。例如,在丙烷脱氢制丙烯工艺中,仪器可通过在线分析发现,当温度超过 650℃时,丙烷裂解副反应加剧,导致丙烯选择性下降,同时催化剂积碳速率加快,从而提前确定温度上限,避免中试阶段因高温导致的设备损耗与产物不合格。

三、中试放大阶段:催化高温反应仪的 “模拟验证" 与 “问题解决" 角色

中试阶段是过程开发的 “试金石",需验证实验室参数在放大条件下的适用性,同时解决 “传质、传热、流体力学" 等工业化关键问题。催化高温反应仪在此阶段的角色从 “筛选器" 转变为 “模拟验证平台" 与 “问题诊断工具",具体体现在三个方面:

1. 工艺参数的 “放大效应" 验证

实验室小试通常采用 “微型固定床反应器",物料停留时间、传热效率与中试装置(如管式反应器、流化床反应器)存在显著差异,易出现 “放大效应"(如反应效率下降、选择性降低)。催化高温反应仪可通过模块化设计(如小型固定床、流化床模拟模块)、可变反应管尺寸(直径从 10mm 至 50mm)、多段加热控温等功能,模拟中试装置的传热、传质特性,验证实验室参数的放大适用性。例如,在苯乙烯脱氢工艺中,实验室小试采用直径 10mm 的反应管,中试装置反应管直径扩大至 50mm,此时通过催化高温反应仪模拟 50mm 反应管的温度分布(轴向温差 ±5℃)与物料流速,可发现实验室确定的 “620℃反应温度" 在中试条件下会导致管内局部过热,丙烯选择性下降 5%,进而调整加热方式(如采用多段加热),确保中试参数与实验室结果一致。

2. 工业化原料与设备的适应性测试

实验室阶段通常使用高纯度原料(如 99.99% 的试剂级气体)与惰性材质反应管(如石英管),而中试阶段需使用工业级原料(含微量杂质)与金属材质设备(如不锈钢、哈氏合金),这些差异可能影响反应性能。催化高温反应仪可通过原料杂质模拟(如添加微量 S、Cl 离子)、可变材质反应管(石英、不锈钢、合金) 等功能,测试工业化条件对反应的影响。例如,在乙烯氧化制环氧乙烷工艺中,工业级乙烯可能含微量硫化物,通过催化高温反应仪向原料中添加 10ppm 的 H₂S,可发现催化剂活性下降 15%,进而确定中试阶段需增加原料脱硫装置,避免工业化生产中催化剂失活。

3. 连续运行稳定性与故障诊断

中试阶段需验证工艺的连续运行稳定性(通常为 72-168 小时),而催化高温反应仪具备长时间稳定控温、自动进料与产物收集、远程监控等功能,可模拟中试装置的连续运行状态,并实时诊断故障。例如,在甲醇制烯烃(MTO)工艺中,通过催化高温反应仪进行 100 小时连续运行测试,发现运行 70 小时后催化剂选择性下降,产物中乙烯 / 丙烯比例失衡,通过在线分析确定为催化剂结焦导致,进而在中试装置中增加催化剂再生系统,确保连续生产稳定性。

四、总结:催化高温反应仪 —— 过程开发的 “核心纽带"

从实验室小试到中试放大,催化高温反应仪的角色始终围绕 “数据精准化、工艺可行化、风险可控化" 展开:在小试阶段,它是筛选催化剂、优化反应参数的 “精密工具",为过程开发提供科学依据;在中试阶段,它是验证放大效应、适应工业化条件的 “模拟平台",为工业化装置设计降低风险。

随着化工、能源领域对 “高效、低碳、安全" 工艺的需求提升,催化高温反应仪也将向 “更高温高压、更精准在线分析、更智能自动化" 方向发展(如集成 AI 算法实现参数自优化、开发超高温 1200℃以上反应模块),进一步强化其在过程开发中的核心纽带作用,推动更多实验室成果快速转化为工业化生产力。

产品展示

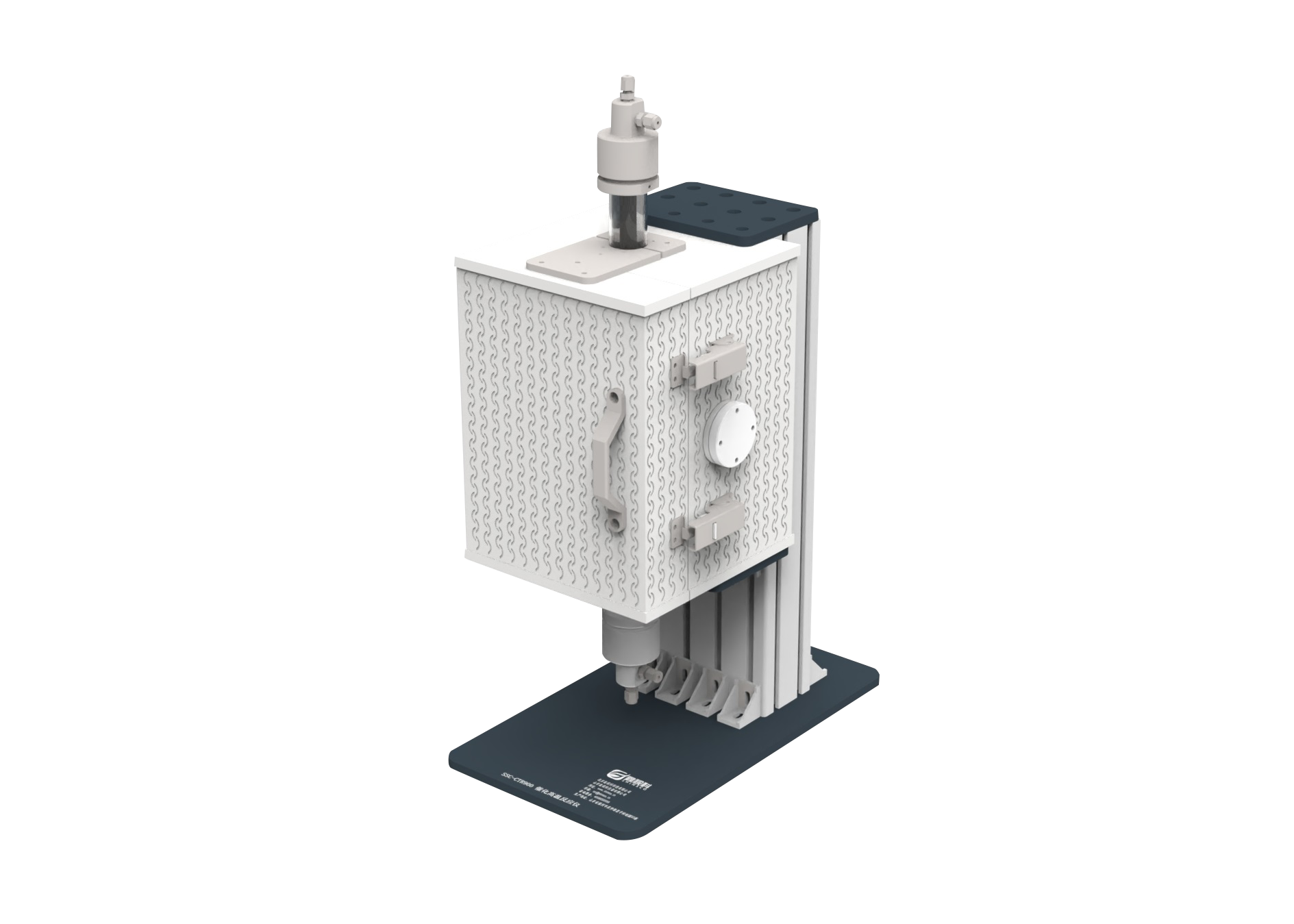

SSC-CTR900 催化高温反应仪适用于常规高温高压催化反应、光热协同化、催化剂的评价及筛选、可做光催化的反应动力学、反应历程等方面的研究。主要应用到高温高压光热催化反应,光热协同催化,具体可用于半导体材料的合成烧结、催化剂材料的制备、催化剂材料的活性评价、光解水制氢、光解水制氧、二氧化碳还原、气相光催化、甲醛乙醛气体的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等领域。实现气固液多相体系催化反应,气固高温高压的催化反应,满足大多数催化剂的评价需求。

产品优势:

SSC-CTR900催化高温反应仪的优势特点

1)高温高压催化反应仪可实现催化高温<900℃C高压<10MPa反应实验

2)紫外、可见、红外等光源照射到催化剂材料的表面,实现光热协同和光诱导催化;

3)光热催化反应器采用高透光石英玻璃管,也可以采用高压反应管,兼容≤30mm 反应管;

4)可以实现气氛保护、抽取真空、PECVD、多种气体流量控制等功能;

5)可以外接鼓泡配气、背压阀、气液分离器、气相色谱等,实现各种功能的扩展;

6) 采取模块化设计,可以实现光源、高温反应炉、高温石英反应器、高真空、固定床反应、

光热反应等匹配使用;

7) 高温高压催化反应仪,小的占地面积,可多功能灵活,即买即用。