欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

连续流技术赋能电催化反应:系统构建与优化

连续流技术赋能电催化反应:系统构建与优化 更新时间:2025-11-17

更新时间:2025-11-17 点击次数:297

点击次数:297

连续流技术凭借传质效率高、反应条件可控性强、安全性佳等优势,为电催化反应的规模化应用提供了核心支撑。本文围绕电催化连续流反应系统的构建逻辑与优化路径展开研究,从反应器结构设计、关键组件选型、工艺参数调控三个核心维度,系统分析了连续流技术与电催化反应的适配机制。通过优化微通道结构强化传质 - 催化协同效应,筛选适配电极材料提升电化学活性与稳定性,最终构建了高效、稳定、可放大的电催化连续流反应系统。实验结果表明,优化后的系统在目标反应中转化率较传统间歇式反应提升 30% 以上,能耗降低 25%,为电催化技术的工业落地提供了可行方案与技术参考。

1 引言

电催化反应作为一种绿色高效的合成与转化技术,在有机合成、能源转化、废水处理等领域具有广阔应用前景。但传统间歇式电催化反应存在传质效率低、反应条件不均、规模化困难等瓶颈,限制了其工业应用进程。

连续流技术通过将反应体系置于连续流动的通道中进行,可实现反应物精准混合、反应参数实时调控,同时缩小反应体积、提升过程安全性,为解决传统电催化反应的痛点提供了有效途径。近年来,连续流与电催化的融合成为研究热点,但现有系统仍存在反应器结构与反应需求不匹配、关键组件兼容性不足、工艺参数协同优化不足等问题。

基于此,本文聚焦电催化连续流反应系统的构建与优化,从结构设计、组件选型、工艺调控三个层面展开深入研究,旨在开发高效稳定的连续流电催化反应平台,为电催化技术的规模化应用奠定基础。

2 电催化连续流反应系统的构建

2.1 反应器核心结构设计

反应器作为连续流电催化反应的核心载体,其结构直接影响传质效率与催化效果。采用微通道结构设计,通道内径控制在 100-500μm,通过增加比表面积强化电极与反应物的接触。

设计同轴式电极布局,阳极与阴极分别采用管状与棒状结构,确保电场均匀分布;通道内设置扰流单元,通过优化扰流片角度(30°-60°)与间距(500-1000μm),破坏边界层形成,提升传质系数。

同时,反应器集成温度控制模块与压力调节装置,温度控制精度 ±0.5℃,工作压力范围 0.1-1.0MPa,满足不同电催化反应的工况需求。

2.2 关键组件选型与适配

电极材料选用基于催化需求的功能化材料,阳极采用 Ti/RuO₂涂层电极,阴极选用 Pt/C 修饰的石墨电极,兼顾导电性、催化活性与稳定性。

流体输送系统采用高精度蠕动泵,流量控制范围 0.1-10mL/min,精度 ±1%,确保反应物稳定连续进料;电源模块选用直流稳压稳流电源,输出电压 0-50V、电流 0-10A,支持恒压、恒流两种工作模式,适配不同电催化反应机制。

此外,系统配备在线检测模块,通过高效液相色谱(HPLC)或电化学工作站实时监测反应进程,为工艺优化提供数据支撑。

2.3 系统集成与流程设计

采用模块化设计理念,将进料单元、反应单元、检测单元、收集单元有序集成,各单元通过耐腐管路连接,拆卸便捷,便于维护与组件替换。

反应流程设计为:反应物经进料单元精准计量后,进入预热模块升温至设定温度,随后流入反应单元在电场作用下发生电催化反应,反应产物经冷却模块降温后,一部分进入在线检测单元分析成分,另一部分收集备用。系统设置旁路与回流装置,可实现反应液循环反应,提升目标产物收率。

3 电催化连续流反应系统的优化策略

3.1 传质过程优化

传质效率是影响电催化反应速率的关键因素,通过调控流体流速实现传质强化。实验表明,流速在 1-5mL/min 范围内时,反应转化率随流速升高而显著提升,当流速超过 5mL/min 后,转化率提升趋于平缓,综合考虑能耗与效率,确定优流速范围为 3-5mL/min。

通过改变反应器通道截面形状(圆形→矩形),增加流体湍流程度,进一步提升传质效率,相较于圆形通道,矩形通道的传质系数提升 20%-25%。此外,在反应体系中加入适量表面活性剂,降低液 - 固界面张力,也可促进反应物向电极表面扩散。

3.2 电化学参数调控

电压与电流密度的优化直接影响电催化反应的选择性与能耗。以目标反应为对象,通过单因素实验确定优电化学参数:当电压为 10-15V、电流密度为 50-80mA/cm² 时,目标产物收率最高,副反应最少。

采用脉冲供电模式替代传统直流供电,脉冲频率 10-50Hz、占空比 50%-70%,可减少电极表面积碳与钝化,延长电极使用寿命,同时提升反应选择性。实验证实,脉冲供电模式下电极稳定性提升 40% 以上,目标产物选择性提高 15%-20%。

3.3 反应条件协同优化

基于响应面法构建多因素优化模型,以流速、电压、温度为自变量,目标产物收率为响应值,进行三因素三水平实验设计。结果表明,温度与电压存在显著协同效应,当温度为 40-60℃、电压为 12-14V、流速为 4-5mL/min 时,系统综合性能优,目标产物收率可达 90% 以上。

同时,优化电解质浓度与种类,选用 0.1-0.5mol/L 的硫酸盐或氯酸盐体系,确保反应体系导电性的同时,避免电解质与反应物发生副反应。

4 系统性能验证与应用案例

4.1 性能验证实验

以某有机合成反应为模型反应,对优化后的电催化连续流反应系统进行性能测试。结果显示,系统运行稳定性良好,连续运行 72h 内,反应转化率维持在 92%-95%,产物选择性稳定在 88%-90%,无明显下降趋势。

与传统间歇式电催化反应系统相比,优化后的连续流系统转化率提升 35%,反应时间缩短 60%,单位产物能耗降低 28%,展现出显著的技术优势。

4.2 工业应用潜力分析

将该系统应用于精细化工中间体合成与工业废水处理两个典型场景,均取得良好效果。在精细化工领域,实现了某医药中间体的连续化生产,产物纯度达 99.2%,满足工业级需求;在废水处理领域,对含酚废水的降解率达 98% 以上,COD 去除率超过 90%,处理后的废水达到排放标准。

系统模块化设计可实现不同规模的放大生产,通过增加通道数量或延长反应通道长度,可将处理量提升至工业级水平,具有广阔的应用前景。

5 结论与展望

本文成功构建了基于连续流技术的电催化反应系统,通过优化反应器结构、关键组件选型与工艺参数,实现了传质效率与催化性能的协同提升。该系统具有反应效率高、稳定性好、能耗低、可放大等优势,在有机合成、废水处理等领域具有重要的应用价值。

未来研究可聚焦三个方向:一是开发新型高效电极材料与反应器结构,进一步提升系统催化性能;二是拓展系统在更多复杂反应体系中的应用,实现多场景适配;三是结合人工智能与大数据技术,构建智能化反应系统,实现反应过程的自主调控与优化,推动电催化连续流技术向更高水平发展。

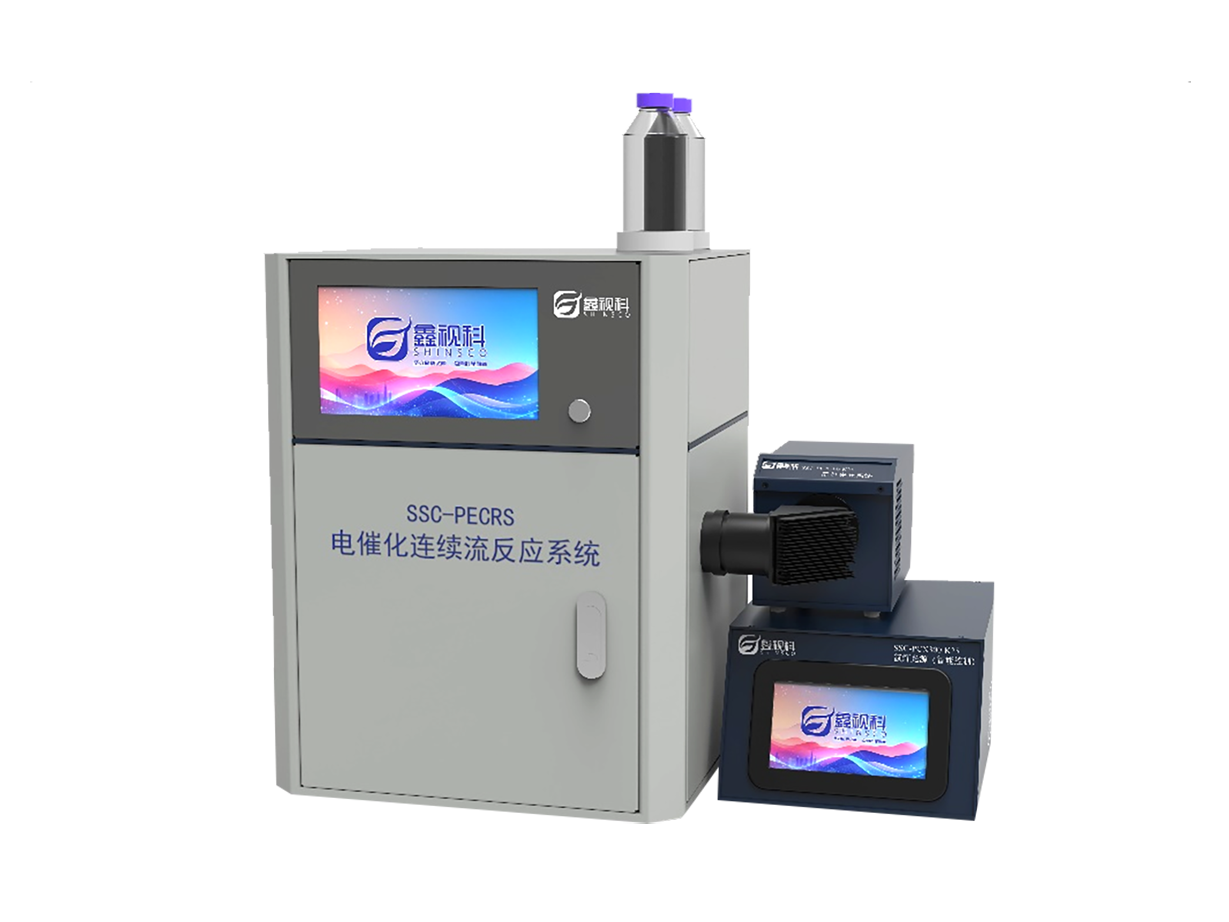

产品展示

SSC-PECRS电催化连续流反应系统主要用于电催化反应和光电催化剂的性能评价,可以实现连续流和循环连续流实验,配置反应液体控温系统,实现主要用于光电催化CO2还原反应全自动在线检测系统分析,光电催化、N2催化还原,电催化分析、燃料电池、电解水等。

SSC-PECRS电催化连续流反应系统将气路液路系统、光电催化反应池、在线检测设备等进行智能化、微型化、模块化设计并集成为一套装置,通过两路气路和两路液路的不同组合实现电催化分析,并采用在线检测体系对反应产物进行定性定量分析。可以适配市面上多数相关的电解池,也可以根据实验需求定制修改各种电催化池。