欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

微化工技术新篇章:气固相高温高压微通道反应器的机遇与展望

微化工技术新篇章:气固相高温高压微通道反应器的机遇与展望 更新时间:2025-11-26

更新时间:2025-11-26 点击次数:316

点击次数:316

在化工产业向“高效、安全、绿色、集约"转型的浪潮中,微化工技术以其独特的传递强化优势,成为突破传统工艺瓶颈的关键支撑。其中,气固相高温高压微通道反应器作为融合了微尺度传递特性与反应条件适应性的新型装备,正打破气固相反应在效率、安全与产物调控上的固有局限,开启微化工技术应用的全新篇章。本文将从技术特性出发,剖析其核心机遇,直面发展挑战,并展望未来发展方向,为该领域的技术研发与产业应用提供参考。

一、技术内核:微尺度下的条件适配能力

气固相高温高压微通道反应器的核心优势源于“微尺度结构"与“条件耐受性"的有机结合。与传统固定床反应器相比,其技术特性呈现出显著差异:在结构上,反应器内部微通道尺寸通常介于10-1000μm,通过精密加工形成规则的孔道阵列,为气固相接触提供巨大的比表面积(可达1000-10000m²/m³),远高于传统反应器的100-1000m²/m³;在材质上,采用哈氏合金、碳化硅、特种陶瓷等耐高温高压材料,可耐受300-1000℃高温与10-100MPa高压,适配加氢、裂解、氨合成等典型气固相反应场景;在传递性能上,微尺度效应使传热系数提升至1000-10000W/(m²·K),是传统反应器的5-10倍,同时传质阻力显著降低,有效解决了气固相反应中“热累积"与“传质受限"两大痛点。

这种技术特性赋予反应器独特的调控能力:一方面,精准的温度场控制可抑制副反应发生,提高目标产物选择性;另一方面,微通道内的强混合效应使反应物料快速达到均一状态,缩短诱导期,提升反应效率。此外,微通道的“小体积"特性(单模块反应体积通常仅几至几十毫升)大幅降低了高温高压下的物料存量,从本质上提升了反应条件下的操作安全性,为高危化工工艺的本质安全化提供了新路径。

二、应用机遇:从精细化工到能源化工的多元突破

气固相高温高压微通道反应器的技术优势,使其在多个化工领域展现出不可替代的应用价值,成为推动产业升级的重要动力。

(一)精细化工:精准调控提升产物价值

精细化工中的加氢、脱氢、氧化等反应,对反应条件的精准控制要求高,传统反应器因传热传质不均,常导致产物选择性低、副产物多。气固相高温高压微通道反应器凭借强传热能力,可实现反应温度的毫秒级响应与精准控制,有效抑制副反应。例如,在芳香族化合物的选择性加氢反应中,传统固定床反应器因局部过热易导致苯环过度加氢,而微通道反应器可将温度波动控制在±1℃以内,目标产物选择性提升至95%以上,同时反应时间从数小时缩短至几分钟。此外,在医药中间体的合成中,微通道反应器的小体积特性便于实现连续化生产,减少批次间差异,提升产品质量稳定性,契合医药行业对“高质量、连续化"的发展需求。

(二)能源化工:高效转化破解资源利用瓶颈

在能源化工领域,气固相高温高压微通道反应器为煤炭清洁利用、天然气转化等过程提供了高效解决方案。在煤制甲醇的关键步骤——合成气加氢反应中,传统反应器存在反应效率低、催化剂易失活等问题,而微通道反应器通过强化气固相传质,使合成气转化率提升20%-30%,同时精准的温度控制可延缓催化剂积碳,延长使用寿命。在天然气制氢过程中,微通道反应器可在800-900℃高温与20MPa高压下实现甲烷的高效裂解,氢气产率较传统工艺提升15%,且反应装置体积仅为传统装置的1/10,为分布式制氢系统的构建提供了可能。此外,在氨合成反应中,微通道反应器可突破传统工艺的热力学限制,降低反应压力与温度,减少能耗,为绿色氨产业的发展提供技术支撑。

(三)特种化工:条件拓展反应边界

对于一些需要在高温高压下进行的特种化工反应,如含能材料合成、特种聚合物制备等,传统反应器因安全性与稳定性不足,难以实现规模化应用。气固相高温高压微通道反应器凭借耐高温高压的材质与小体积安全优势,成为这类反应的理想装备。例如,在含能材料的合成中,反应需在高温高压下进行,且具有强放热性与爆炸性,传统间歇式反应装置风险高,而微通道反应器通过连续化操作与精准控温,将反应风险大幅降低,同时实现产物的连续制备,提升生产效率。在特种工程塑料的聚合反应中,微通道反应器可在高温高压下促进单体快速聚合,缩短反应周期,且产物分子量分布更均匀,提升材料性能。

三、挑战与瓶颈:从实验室到产业应用的必经之路

尽管气固相高温高压微通道反应器展现出巨大的应用潜力,但从实验室研发走向规模化产业应用,仍面临诸多技术与工程挑战,主要集中在以下几个方面。

(一)催化剂负载与稳定性难题

气固相反应的核心是催化剂,微通道内催化剂的均匀负载与长期稳定性是制约反应器应用的关键。一方面,微通道尺寸狭小,传统催化剂涂覆技术难以实现均匀负载,易导致孔道堵塞或局部催化活性不均;另一方面,高温高压下的气流冲刷与温度波动,易造成催化剂脱落、积碳或烧结,降低催化性能。目前,虽已开发出原子层沉积、溶胶-凝胶等新型负载技术,但成本较高,难以实现大规模应用,亟需开发低成本、高稳定性的催化剂负载工艺。

(二)放大效应与模块化设计瓶颈

微通道反应器的“放大"并非简单的尺寸放大,而是通过模块化并联实现产能提升。然而,在气固相高温高压条件下,多模块并联时的流量分配不均、压力波动等问题,易导致各模块反应条件不一致,影响整体反应效果。此外,模块化设计需兼顾密封性能与传热效率,高温高压下的密封材料易老化,导致物料泄漏,增加操作风险。目前,模块化放大技术仍停留在小规模试验阶段,缺乏成熟的设计规范与放大准则。

(三)成本与工艺适配性障碍

气固相高温高压微通道反应器的制造需采用精密加工技术与特种材料,导致设备成本较高,相较于传统反应器,初期投资压力较大,制约了中小企业的应用积极性。同时,现有化工工艺多基于传统反应器设计,将其适配至微通道反应器需进行全面的工艺优化,包括反应参数调整、物料预处理方式改进等,部分成熟工艺的适配成本较高,延长了技术转化周期。此外,反应器的维护与清洗难度较大,微通道内的催化剂失活后更换不便,增加了操作成本。

四、展望:技术融合驱动产业升级

面对挑战,气固相高温高压微通道反应器的发展需以“技术融合"为核心,结合材料科学、自动化控制、人工智能等多领域技术,突破瓶颈,推动产业应用。

(一)材料与制造技术创新:提升性能与降低成本

在材料方面,需开发兼具耐高温高压、高导热性与低价格的新型复合材料,如陶瓷基复合材料、金属基复合材料等,同时研发新型密封材料,提升设备的稳定性与使用寿命。在制造技术方面,推广3D打印、精密蚀刻等加工技术,实现微通道结构的精准制造与低成本量产,降低设备制造成本。此外,开发新型催化剂负载技术,如原位生长法、仿生矿化法等,提升催化剂的负载均匀性与稳定性,延长使用寿命。

(二)模块化与系统集成:突破放大瓶颈

构建“单元模块+集成系统"的设计模式,开发标准化的微通道反应单元,通过精准的流量分配与压力控制技术,实现多模块的高效并联。同时,将微通道反应器与预处理单元、分离单元、控制系统等进行一体化集成,形成连续化的反应系统,提升整体工艺效率。此外,建立模块化放大的数学模型与仿真平台,结合计算流体力学(CFD)与反应动力学模拟,优化模块设计与系统集成方案,制定成熟的放大准则。

(三)智能控制与工艺优化:实现高效精准调控

引入人工智能与物联网技术,构建智能反应控制系统,通过布置在微通道内的微型传感器实时采集温度、压力、浓度等反应参数,结合机器学习算法实现反应条件的自适应调节,提升反应的稳定性与产物选择性。同时,利用大数据技术建立反应工艺数据库,结合模拟仿真进行工艺优化,缩短从实验室到产业应用的转化周期。此外,开发在线清洗与催化剂再生技术,实现反应器的连续稳定运行,降低维护成本。

(四)跨领域融合应用:拓展市场空间

推动气固相高温高压微通道反应器在新能源、环保、生物医药等新兴领域的应用,如新能源材料(锂离子电池正极材料)的合成、工业废气的催化降解、多肽药物的连续化合成等,拓展市场空间。同时,加强与传统化工企业的合作,开展针对性的工艺改造与技术升级服务,降低企业的应用门槛,加速技术的产业转化。

五、结语

气固相高温高压微通道反应器作为微化工技术的重要突破,以其高效、安全、精准的技术特性,为化工产业的绿色转型与高质量发展提供了核心装备支撑。尽管目前面临催化剂稳定性、放大效应、成本等诸多挑战,但随着材料制造、系统集成、智能控制等技术的不断融合创新,其应用前景将愈发广阔。未来,气固相高温高压微通道反应器必将在精细化工、能源化工、特种化工等领域实现规模化应用,推动化工产业迈入“微尺度、高效化、安全化"的全新发展阶段,书写微化工技术的新篇章。

产品展示

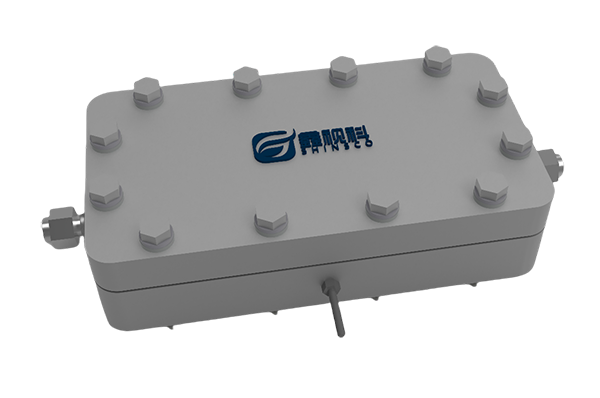

SSC-GSMC900气固相高温高压微通道反应器通过在微通道内填充催化剂颗粒实现催化反应,通过“颗粒-微通道"协同设计,兼具高催化活性、传质/传热效率及操作灵活性,尤其适合高负载需求、复杂反应体系及频繁催化剂更换的场景。其模块化、维护成本低的特点,为化工过程强化和分布式能源系统提供了高效解决方案。

SSC-GSMC900气固相高温高压微通道反应器主要应用在多相反应体系,固定床,催化剂评价系统等,具体可以应用在制氢:甲烷蒸汽重整(填充Ni/Al₂O₃颗粒,耐高温)。费托合成:CO加氢制液体燃料(填充Fe基或Co基催化剂)。尾气净化:柴油车SCR脱硝(填充V₂O₅-WO₃/TiO₂颗粒)。VOCs处理:甲苯催化燃烧(填充Pd/CeO₂颗粒)。CO₂资源化:CO₂加氢制甲醇(填充Cu-ZnO-Al₂O₃颗粒)。生物质转化:纤维素催化裂解(填充酸性分子筛颗粒)。

产品优势:

1)气固接触:反应气体流经填充的催化剂颗粒表面,发生吸附、表面反应和产物脱附。

2)扩散与传质:气体分子从主流体向颗粒表面扩散,分子在颗粒孔隙内扩散至活性位点。

3)热量传递:微通道的高比表面积和颗粒堆积结构强化热传导,避免局部过热。

4)催化剂颗粒填充:催化剂以颗粒形式(如小球、多孔颗粒)填充于微通道中,形成高密度活性位点。

5)灵活更换催化剂:颗粒可拆卸更换或再生,避免整体式或涂层催化剂的不可逆失活问题。

6)微尺度流动:微通道内流体流动多为层流,但颗粒的随机分布可诱导局部湍流,增强混合。

7)动态平衡:通过调节流速、温度和压力,平衡反应速率与传质/传热效率。

8)模块化设计:填充段可设计为标准化卡匣,支持快速更换或并联放大(“数增放大"而非“体积放大")。

9)适应性强:通过更换不同催化剂颗粒,同一反应器可处理多种反应(如从CO₂加氢切换至VOCs催化燃烧)。

10)维护便捷:堵塞或失活时,仅需更换填充模块,无需整体停机维修。

11)多相反应兼容:可填充双功能颗粒(如吸附-催化一体化颗粒),处理含杂质气体(如H₂S的甲烷重整)。

12)级联反应支持:在微通道不同区段填充不同催化剂,实现多步串联反应(如甲醇合成与脱水制二甲醚)。