欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

VOCs降解新路径:全光谱响应光热催化氧化技术研究

VOCs降解新路径:全光谱响应光热催化氧化技术研究 更新时间:2025-12-02

更新时间:2025-12-02 点击次数:189

点击次数:189

挥发性有机物(VOCs)作为臭氧污染和PM2.5的关键前体物,其高效治理是大气污染防治的核心任务之一。传统处理技术如吸附法、生物降解法等存在处理效率低、二次污染等局限,而全光谱响应光热催化氧化技术凭借对太阳能的高效利用,为VOCs降解提供了全新解决方案,成为当前环保领域的研究热点。

该技术的核心优势源于“光催化+热催化"的协同机制。光催化层面,通过构建具有全光谱响应能力的催化剂(如掺杂改性的TiO₂基复合材料),突破传统催化剂仅响应紫外光的局限,实现对可见光及近红外光的高效吸收,激发产生大量活性氧物种氧化VOCs。热催化层面,利用光吸收过程中转化的热能提升反应体系温度,加速催化反应动力学进程,解决低温下光催化效率不足的问题。这种“光热耦合"效应,使系统在自然光照条件下即可维持高效反应,大幅降低能耗。

工业涂装领域的应用案例充分体现了该技术的实用价值。某汽车零部件涂装车间采用该技术处理喷涂废气,废气中甲苯、二甲苯等VOCs初始浓度为800-1200mg/m³。通过搭建全光谱集光装置与蜂窝式光热催化剂模块,系统在日间自然光照下运行时,VOCs去除率稳定在92%以上,单位处理成本较传统RTO(蓄热式热氧化)技术降低40%;即使在阴天弱光环境下,借助光热转化存储的热量,去除率仍保持在85%以上,解决了传统光催化技术“靠天吃饭"的难题。

与传统技术相比,该技术的优势显著:一是能源利用率高,可直接利用太阳能,降低化石能源消耗;二是适用性广,能处理苯系物、醛酮类等多种VOCs,且对浓度波动适应性强;三是无二次污染,VOCs最终降解为CO₂和H₂O。但技术推广仍面临挑战:高性能催化剂制备成本较高,贵金属掺杂虽能提升活性但增加了成本;大规模应用中,光热装置的集光效率和催化剂失活问题尚未解决;相关核心技术的产业化标准仍需完善。

从产业化前景来看,该技术契合“双碳"目标下的环保产业发展方向,市场潜力巨大。随着催化剂制备工艺的优化,如采用非贵金属掺杂、纳米结构调控等技术,成本有望在3-5年内降低50%。政策层面,各地VOCs治理补贴政策为技术落地提供了支撑,目前已有多家环保企业联合科研机构建立中试基地,在电子、印刷等行业开展规模化试点。未来,通过与物联网结合实现设备运行状态实时监控,以及模块化设计提升安装灵活性,该技术将在中小企业VOCs治理中占据重要地位。

全光谱响应光热催化氧化技术通过突破传统技术瓶颈,实现了VOCs降解的高效化与低碳化。尽管目前仍面临成本与规模化的挑战,但随着技术研发的深入和产业生态的完善,该技术必将成为大气污染治理的核心技术之一,为VOCs治理提供经济、高效的系统性解决方案。

产品展示

将太阳能转化为热能,并将其转化为化学能的催化反应,光热催化反应。根据能量转换路径以及热能和电子激发起到催化反应作用程度的不同,将光热催化分类为光辅助热催化,热辅助光催化以及光热协同催化。

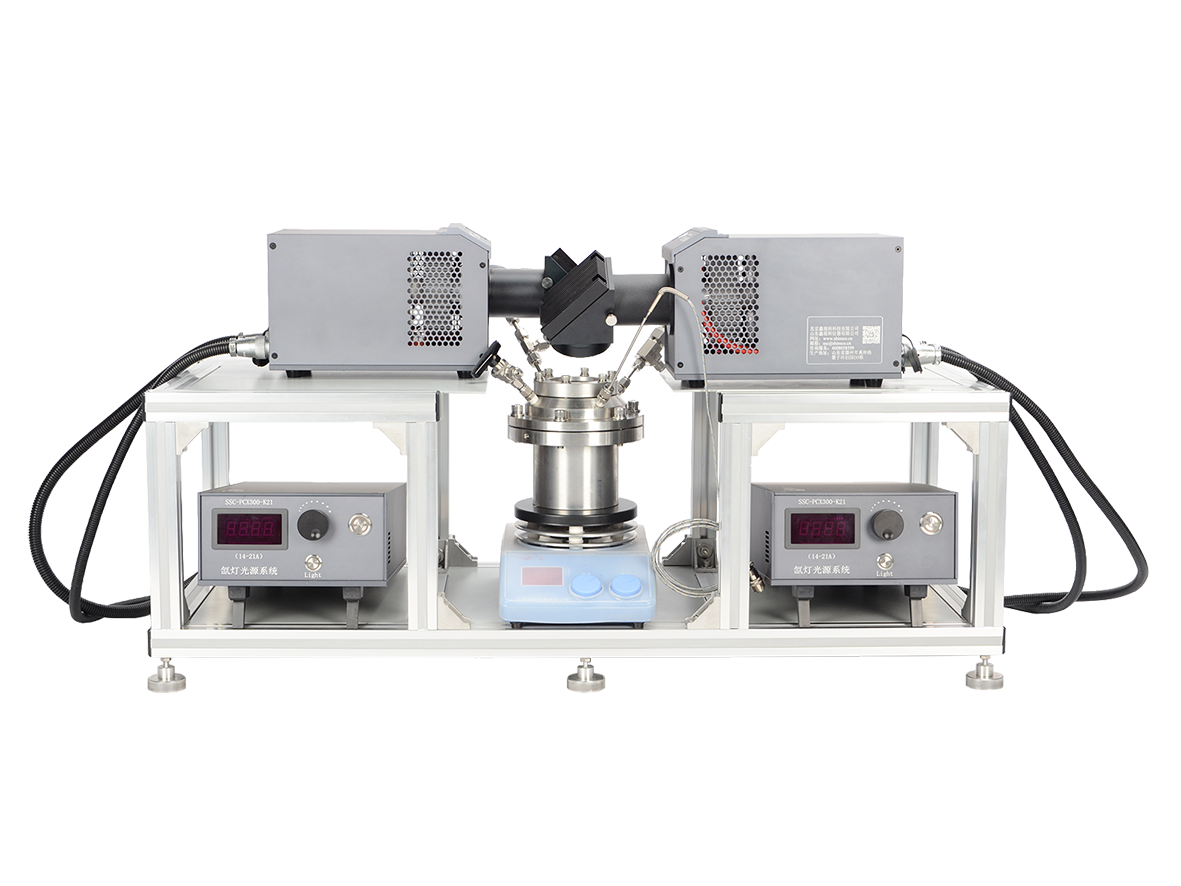

SSC-PTCR光致热催化反应系统,实现了双光源照射,提高了光致热的能量输出,加快光催化实验的进度,可以实时监测催化剂温度;配套的质量流量PLC控制系统,实现各种反应气体的任意匹配,更有利于实验的调整,配方的研发。

SSC-PTCR光致热催化反应系统,配合控温和磁力搅拌器,直接升级为釜式光热催化系统,可以实现一机多用,多种体系下评价催化剂的活性。

产品优势:

1)、自主研发控温系统,杜绝温度过冲;

2)、配置蓝宝石晶体窗口,具有高强度、高硬度,耐高温、耐磨擦、耐腐蚀,透光性能好、电绝缘性能优良;

3)、内部磁力搅拌;

4)、内含粉末催化剂放置平台,气体与催化剂充分接触;

5)、釜体内部即可实现气固反应,也可以实现气液反应;

6)、实现在高压(<5MPa)高温(<250℃)下的材料催化;

7)、法兰双线密封技术,解决密封泄漏问题;

8)、配置高质量针型阀、三通球阀、压力表,实现了灵活控制釜体压力;

9)、配置安全卸荷阀,给实验安全环境又添了一道安全;

10)、釜内配置有报警,当出现超温、超压情况时,自动切断加热电源,让操作更安全;

11)、反应釜还采用双线槽柔性密封,良好的密封结构解决了搅拌存在的泄露问题,使整个介质和搅拌部件处于密封的状态中进行工作,因此更适合用于各种易燃易爆、贵重介质及其它渗透力很强的化学介质进行搅拌反应。