欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

催化高温反应仪的技术发展与应用研究进展

催化高温反应仪的技术发展与应用研究进展 更新时间:2025-12-03

更新时间:2025-12-03 点击次数:120

点击次数:120

催化高温反应仪作为催化科学研究与工业催化过程的核心装备,其性能直接决定催化反应机理探索的深度、催化剂筛选的效率及工业工艺优化的精度。随着能源转型、环境保护与精细化工产业升级的需求升级,催化高温反应仪在技术上不断突破传统局限,在应用领域持续拓展边界。本文系统梳理催化高温反应仪的核心技术发展历程与革新方向,总结其在能源转化、环保治理、化工合成等领域的应用进展,分析当前面临的技术挑战,并展望未来发展趋势,为相关领域的科研创新与工业应用提供参考。

一、催化高温反应仪的核心技术发展

催化高温反应仪的技术演进围绕“精准控制、高效传质传热、功能集成、低碳节能"四大核心目标展开,关键技术模块的革新推动了设备性能的跨越式提升,主要体现在加热控温、压力调控、流体输送与反应系统设计四大维度。

1.1 加热与控温技术:从常规加热到精准智能调控

加热与控温精度是影响催化反应重复性与稳定性的核心因素。传统催化高温反应仪多采用电阻丝加热,存在升温速率慢、温度均匀性差等问题,如传统固定床反应器升温至500℃需数小时,轴向温度偏差可达±20℃,难以满足高精度催化机理研究需求。

新一代催化高温反应仪在加热技术上实现重大突破,焦耳热加热与感应加热成为主流革新方向。焦耳热加热利用电流通过导体的热效应,可实现极速升温,某焦耳热固定床催化剂评价系统能在5秒内升温至1200℃,大幅缩短反应启动时间;感应加热则通过电磁感应使反应容器自身发热,避免了外部加热的温度梯度问题,在800℃反应条件下温度均匀性可达±5℃。

在控温算法方面,模糊PID控制与神经网络智能控制技术逐步替代传统PID控制,实现温度的动态精准调控。模糊PID控制结合模糊逻辑与经典PID控制的优势,可根据温度变化实时调整控制参数,将控温精度提升至±1℃;神经网络控制通过学习大量反应温度数据,实现温度变化的精准预测,进一步缩小温度波动范围,有效避免局部过热导致的催化剂烧结失活。例如在氨分解制氢反应中,智能温控系统可将温度波动控制在±2℃,使设备运行寿命延长40%。

1.2 压力控制技术:从常规压力到超高压精准调控

压力作为催化反应的关键热力学参数,其控制精度直接影响反应平衡与反应速率。传统催化高温反应仪采用机械减压阀控制压力,精度较低,压力波动可达±0.5MPa,难以满足高温高压催化反应的严苛要求。

现代催化高温反应仪普遍采用电子压力控制技术,通过高精度压力传感器与智能控制器的实时联动,实现压力的精准调控,部分系统压力控制精度可达±0.01MPa。同时,超高压控制技术不断突破,通过采用高强度耐压材料(如316L不锈钢)与优化密封结构,实现30MPa以上超高压条件下的稳定运行,为合成氨等高压催化反应的研究提供了可靠平台。此外,双压力系统设计成为趋势,可根据实验需求在低压与高压模式间灵活切换,为催化剂提供稳定精准的反应环境。

1.3 流体输送与混合技术:从粗放输送到精准高效混合

反应物的精准输送与高效混合是提升催化反应效率的关键。传统流体输送方式采用转子流量计配合柱塞泵,流量精度与稳定性较差,难以满足微量反应与多相反应的需求。

新一代催化高温反应仪在流体输送技术上实现精准化升级:气体输送采用质量流量控制器,流量控制精度可达±0.1%;液体输送则结合高精度计量泵与微流控技术,实现微升级甚至纳升级的精准输送。在混合技术方面,静态混合器通过特殊内部结构强化流体扰动,实现反应物高效混合;微通道反应器则利用微尺度下的快速扩散与对流特性,实现毫秒级快速混合,显著提升传质效率。例如在气液固多相反应中,高效混合系统可使反应物接触几率提升30%以上,大幅提高反应转化率。

1.4 反应系统设计:从单一功能到集成化与低碳化革新

反应系统的结构设计直接决定催化高温反应仪的适用范围与运行效率。传统反应系统以固定床、流化床等单一结构为主,功能较为单一,且存在能耗高、传质传热效率低等问题。

现代催化高温反应仪呈现出集成化、模块化与低碳化的发展趋势。集成化设计将进料、预热、反应、产物分离、在线检测等功能模块整合为一体,减少设备占地面积,提升系统协同性,部分装置还可外接气相色谱、液相色谱等分析仪器,实现反应产物的实时在线检测。模块化设计则使关键部件(如催化床层、热交换器)可快速拆卸更换,适配不同类型的催化反应(气固、液固、气液固多相反应),如SSC-CTR900催化高温反应仪通过模块化设计,可实现光源、高温反应炉、反应器等部件的灵活匹配,适用于光热协同催化、气氛烧结等多种场景。

在双碳目标导向下,低碳化设计成为新的技术热点。通过微通道结构与多孔介质创新设计,可大幅增加相接触面积(可达5000 m²/m³),强化传质传热效率,使反应温度降低30-50℃,显著降低能耗;多级余热回收系统的应用则实现能量循环利用,高温段产生高压蒸汽发电,中温段预热原料气,低温段通过有机朗肯循环发电,使余热利用率从35%提升至72%。此外,3D打印技术用于制备碳化硅陶瓷反应器,可减少60%成型能耗与30%原料浪费,新型纳米复合涂层材料(如ZrB₂-SiC-Y₂O₃)在1600℃高温下保持优异抗氧化性能,进一步降低设备全生命周期碳排放。

二、催化高温反应仪的主要应用领域

随着技术的不断革新,催化高温反应仪的应用领域从传统化工行业逐步拓展至能源转化、环境保护、精细化工等多个关键领域,成为推动相关产业技术升级的核心工具。

2.1 能源转化领域:助力低碳能源体系构建

在能源转型背景下,催化高温反应仪成为化石能源清洁利用、可再生能源转化的关键研究平台,主要应用于甲烷重整制氢、二氧化碳还原、费托合成、合成氨、生物质热解等反应过程。例如,在甲烷干重整反应研究中,催化高温反应仪可精准调控反应温度与压力,探索积碳抑制机理,为高效制氢技术开发提供支撑;在二氧化碳还原领域,通过模拟高温高压反应条件,筛选高性能催化剂,实现二氧化碳向甲醇、甲烷等燃料的转化,助力碳资源循环利用。某石化企业利用高温高压催化反应仪进行加氢裂化催化剂评价,在15MPa、400℃条件下,催化剂选择性提升12%,转化率提高至98.5%,显著提升了重质油清洁转化效率。

2.2 环境保护领域:强化污染物高效治理

催化高温反应仪在大气污染物治理中发挥重要作用,广泛应用于VOCs催化燃烧、NOx/SOx减排、甲醛乙醛降解、苯系物降解等反应的研究与催化剂筛选。例如,在VOCs催化燃烧领域,采用微通道结构的催化高温反应仪,配合蜂窝状堇青石载体催化剂,在280℃即可实现98%的污染物去除率,较传统设备能耗降低25%;在蓄热式催化燃烧(RTO)技术研究中,催化高温反应仪通过模拟蓄热体热量循环过程,实现760-820℃条件下的高效反应,热回收效率高达95%,能耗仅为传统直燃炉的1/3。此外,该设备还可用于脱硝催化剂的活性评价与筛选,为烟气脱硝工艺优化提供技术支撑。

2.3 化工合成领域:推动精细化工升级

在石油化工与精细化工领域,催化高温反应仪是催化剂开发与工艺优化的核心装备,应用于加氢脱氢、催化裂化、药物中间体合成等过程。例如,在乙烷脱氢制烯烃反应研究中,通过精准控制反应温度与气氛,筛选高活性、高选择性催化剂,提升烯烃产率;某高校科研团队利用催化高温反应仪的连续流动反应功能,实现药物中间体的高效合成,产物纯度达99.8%,研发周期压缩40%。此外,该设备还可用于催化剂材料的气氛烧结与活性评价,为新型催化剂的开发提供可靠的性能验证平台。

三、当前面临的技术挑战

尽管催化高温反应仪在技术与应用上取得显著进展,但在条件适应性、多场耦合模拟、智能化水平提升等方面仍面临诸多挑战:

一是高温高压条件下的稳定性难题。在1500℃以上超高温或50MPa以上超高压条件下,设备材料易发生蠕变、腐蚀密封结构易失效,导致反应系统难以长期稳定运行,限制了部分条件催化反应的研究。

二是多场耦合作用的精准调控与模拟难度大。催化高温反应过程中存在温度场、压力场、浓度场等多场耦合效应,各场之间的相互作用机制复杂,现有实验设备难以实现多场参数的独立调控与精准测量,数值模拟的精度也受限于多场耦合模型的完善度。

三是智能化与高通量筛选能力不足。现有设备的智能化水平多停留在参数自动控制层面,缺乏基于反应机理的智能优化与故障预警功能;同时,多数设备难以实现多通道并行反应,催化剂筛选效率较低,难以满足新型催化剂高通量开发的需求。

四是全生命周期碳排放控制难度大。尽管低碳化设计取得一定进展,但在设备制造、运行、报废处置等全生命周期阶段的碳排放核算与优化体系仍不完善,部分高温反应过程的能耗与碳排放仍处于较高水平。

四、未来发展趋势

结合当前技术挑战与产业需求,催化高温反应仪未来将朝着智能化、高通量、低碳化、多技术联用的方向发展:

一是智能化深度升级。集成人工智能、物联网与大数据分析技术,构建“感知-分析-决策-优化"的智能闭环系统。通过分布在反应系统内的多维度传感器实时采集数据,利用机器学习模型挖掘反应参数与催化性能的内在关联,实现反应条件的自适应优化;开发智能故障预警系统,提升设备运行可靠性。例如,通过AI算法动态优化加热功率与气体流量,实现反应效率与能耗的协同优。

二是条件适应性提升。开发新型耐高温高压材料(如陶瓷基复合材料、纳米涂层材料)与高效密封技术,突破超高温(2000℃以上)、超高压(100MPa以上)条件下的运行限制;优化反应系统结构设计,提升设备在强腐蚀、强放热/吸热反应条件下的稳定性。

三是高通量与集成化发展。开发多通道并行反应系统,单套装置可同步完成多组实验,提升催化剂筛选效率;进一步强化功能集成,实现反应、分离、检测、数据处理的全流程自动化,如集成原位表征技术(原位拉曼、原位XRD),实时追踪催化剂结构演变与反应中间产物,为反应机理研究提供更直接的证据。

四是全生命周期低碳化优化。建立设备全生命周期碳排放核算体系,通过结构优化减少材料用量,采用低碳制造工艺与运输方式;强化余热回收与能源梯级利用,开发可循环催化剂体系与设备部件再生技术,提升材料回收率(目标超过85%),实现“减碳"与“增效"的协同发展。

五是多技术跨学科融合。推动催化高温反应仪与微流控、光催化、电催化等技术的融合,开发光热协同、电-热协同等新型反应系统;加强与材料科学、计算机科学、环境科学等学科的交叉合作,突破传统技术瓶颈,拓展在新能源、新材料、环境保护等新兴领域的应用边界。

五、结论

催化高温反应仪在加热控温、压力调控、流体输送、系统设计等核心技术领域实现了从常规控制到精准智能、从单一功能到集成低碳的跨越式发展,为能源转化、环境保护、化工合成等领域的科研创新与工业升级提供了关键支撑。当前,设备在条件适应性、多场耦合调控、智能化水平等方面仍面临挑战,未来需通过智能化升级、条件技术突破、高通量集成化发展、全生命周期低碳优化及跨学科融合,进一步提升设备性能与应用范围。随着技术的持续革新,催化高温反应仪将在双碳目标实现、能源结构转型与产业高质量发展中发挥更加重要的作用。

产品展示

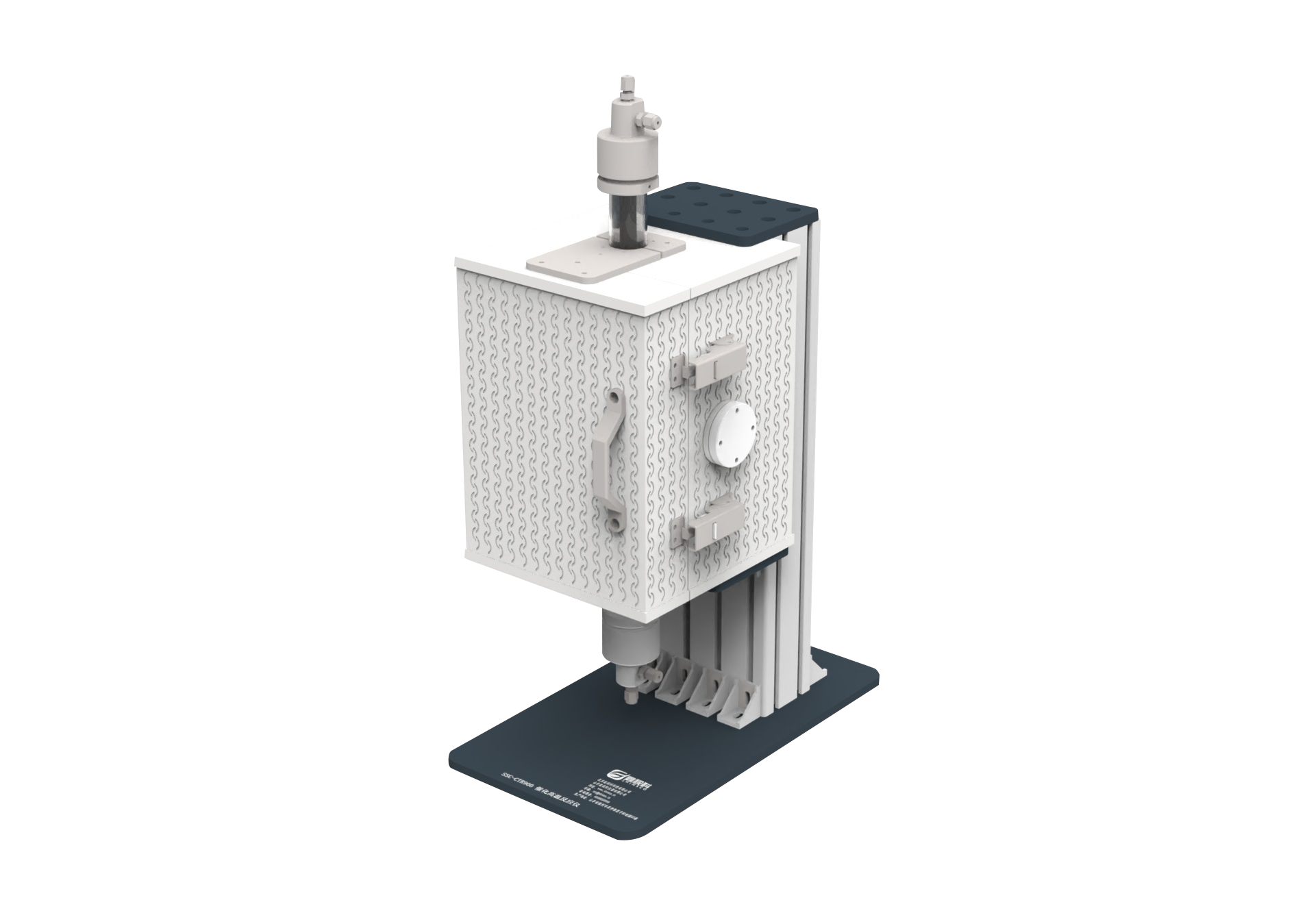

SSC-CTR900 催化高温反应仪适用于常规高温高压催化反应、光热协同化、催化剂的评价及筛选、可做光催化的反应动力学、反应历程等方面的研究。主要应用到高温高压光热催化反应,光热协同催化,具体可用于半导体材料的合成烧结、催化剂材料的制备、催化剂材料的活性评价、光解水制氢、光解水制氧、二氧化碳还原、气相光催化、甲醛乙醛气体的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等领域。实现气固液多相体系催化反应,气固高温高压的催化反应,满足大多数催化剂的评价需求。

产品优势:

SSC-CTR900催化高温反应仪的优势特点

1)高温高压催化反应仪可实现催化高温<900℃C高压<10MPa反应实验

2)紫外、可见、红外等光源照射到催化剂材料的表面,实现光热协同和光诱导催化;

3)光热催化反应器采用高透光石英玻璃管,也可以采用高压反应管,兼容≤30mm 反应管;

4)可以实现气氛保护、抽取真空、PECVD、多种气体流量控制等功能;

5)可以外接鼓泡配气、背压阀、气液分离器、气相色谱等,实现各种功能的扩展;

6) 采取模块化设计,可以实现光源、高温反应炉、高温石英反应器、高真空、固定床反应、光热反应等匹配使用;

7) 高温高压催化反应仪,小的占地面积,可多功能灵活,即买即用。