欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

欢迎进入北京鑫视科科技有限公司网站!

24小时热线电话:4008058599

24小时热线电话:4008058599

高效降解 VOCs:光热催化反应系统与传统技术的对比研究

高效降解 VOCs:光热催化反应系统与传统技术的对比研究 更新时间:2025-10-17

更新时间:2025-10-17 点击次数:326

点击次数:326

挥发性有机化合物(VOCs)作为大气污染的关键源头,对环境与人类健康危害极大。本文深入剖析光热催化反应系统降解 VOCs 的机制、性能优势,并与吸附、燃烧、生物处理等传统技术对比。光热催化借光子激发与热效应协同,显著降低反应能垒,加速反应进程。实验表明,在模拟太阳光辐照下,特定光热催化剂可于 160-180℃实现甲苯等典型 VOCs 超 90% 的转化率,远优于传统热催化的 250-350℃起燃温度,且较光催化在量子效率、反应速率上提升明显。在运行成本方面,光热催化因高效能、低能耗,长期运行费用低于传统技术。综合来看,光热催化反应系统在降解效率、能耗、稳定性及成本控制上优势显著,为 VOCs 治理开拓了新路径。

一、引言

挥发性有机化合物(VOCs)涵盖众多沸点在 50-260℃的有机化合物,来源广泛,如工业涂装、化工生产、汽车尾气排放等。VOCs 不仅具有毒性、刺激性,部分还具致癌性,更会在光照下与氮氧化物发生复杂光化学反应,生成臭氧、光化学烟雾等二次污染物,严重恶化大气环境,威胁人类呼吸系统、神经系统健康。

传统 VOCs 治理技术多样,吸附法利用活性炭等吸附剂捕捉 VOCs,但存在吸附容量限制与吸附剂再生难题;燃烧法虽降解,却能耗高,易产生氮氧化物等二次污染;生物处理法经济环保,但处理效率受废气成分、微生物活性制约,对高浓度、复杂成分废气处理效果不佳。

光热催化反应系统作为新兴技术,融合光催化与热催化优势,借助光激发产生的高能载流子与热效应协同,在温和条件下即可高效降解 VOCs,展现出巨大应用潜力,有望突破传统技术瓶颈,为大气污染治理提供创新方案。

二、光热催化反应系统概述

(1)基本原理

光热催化的核心在于光生载流子与热效应的协同作用。当光照射到光热催化剂表面,具有合适能量的光子被吸收,致使催化剂内电子从价带跃迁到导带,形成光生电子 - 空穴对。这些光生载流子具备强氧化还原能力,可直接参与 VOCs 的降解反应。与此同时,部分未参与跃迁的光子能量通过非辐射弛豫过程转化为热能,提升催化剂表面温度,加速分子运动,降低反应活化能,促进反应动力学进程。

例如,在以二氧化钛(TiO₂)为基础的光热催化剂中,引入具有高吸光、导热性能的碳纳米材料(如碳纳米管、石墨烯),碳纳米材料吸收光能后迅速升温,将热量传递给 TiO₂,不仅拓宽了催化剂的光吸收范围,还增强了光生载流子的分离与迁移效率,使 VOCs 在光生载流子氧化还原与热加速反应的双重作用下高效降解。

(2)关键组成与工作流程

光热催化反应系统主要由光热催化剂、光源及反应装置构成。光热催化剂作为核心,需具备高效光吸收、良好光热转换及优异催化活性的特性。常见光热催化剂包括负载型金属催化剂(如 Pt/TiO₂、Au/CeO₂)、碳基复合材料(如 rGO-TiO₂、CNT-Co₃O₄)及部分过渡金属氧化物(如 Bi₂WO₆、Cu₂O)。

光源方面,可依据催化剂的光响应范围选择,如紫外灯匹配紫外响应型催化剂(如传统 TiO₂),而氙灯、LED 等宽光谱光源更适合用于具有可见光、近红外光响应的新型催化剂。反应装置的设计需兼顾光传输效率、气体流通性与催化剂固定方式,常见形式有管式反应器、平板式反应器及流化床反应器等。

工作时,含 VOCs 的废气通入反应装置,在流动过程中与催化剂充分接触,光源照射催化剂,启动光热催化反应,VOCs 逐步被氧化分解为二氧化碳、水等无害小分子,净化后的气体从装置出口排出。

(3)影响性能的关键因素

催化剂的组成与结构对光热催化性能影响深远。活性组分的种类、负载量及分布状态,载体的物理化学性质(如比表面积、孔结构、导热性),以及活性组分与载体间的相互作用,均会改变催化剂的光吸收、载流子分离与迁移及表面反应活性。例如,适量贵金属(如 Pt、Au)负载于半导体氧化物载体上,可通过肖特基势垒促进光生载流子分离,提升催化活性;而具有多级孔结构的载体,既能增加比表面积、提高反应物吸附量,又有利于气体扩散与产物脱附。

光强与波长直接关联光热催化反应效率。不同催化剂具有特定光响应范围,如 TiO₂主要响应紫外光,在 254nm 左右光催化活性最高;而 g-C₃N₄、BiVO₄等新型催化剂对可见光响应良好,最佳响应波长在 400-700nm。提高光强可增加光子能量输入,提升光生载流子生成速率,但过高光强可能导致光生载流子复合加剧,需依据催化剂特性优化光强参数。

反应温度对光热催化存在双重影响。适度升温可加速分子运动,降低反应活化能,提高反应速率;但温度过高,一方面可能引发催化剂烧结、活性组分流失,导致催化剂失活;另一方面,高温会促进副反应发生,降低目标产物选择性。此外,反应物浓度、气体流速等反应条件,也需精细调控,以实现光热催化反应系统的最佳性能。

三、传统 VOCs 降解技术剖析

(1)吸附技术

吸附技术是利用吸附剂对 VOCs 的吸附作用,将其从废气中分离。常用吸附剂有活性炭、分子筛、活性氧化铝等,其中活性炭因具有丰富孔隙结构、巨大比表面积(可达 1000-3000m²/g),对多种 VOCs 展现出良好吸附性能,在工业中应用广泛。

在实际运行时,含 VOCs 废气通过填充有吸附剂的吸附床,VOCs 分子在范德华力、化学键力等作用下被吸附于吸附剂表面。然而,吸附剂吸附容量有限,随着吸附进行,吸附剂逐渐饱和,需进行再生处理。常见再生方式有热再生(通过加热使 VOCs 脱附)、降压再生(降低压力实现脱附)及置换再生(用惰性气体置换出 VOCs)。但热再生能耗较高,且多次再生易使吸附剂结构受损、吸附性能下降;降压再生设备复杂,成本较高;置换再生可能引入新杂质。此外,吸附技术对高浓度、高流量废气处理效果欠佳,处理效率通常在 50%-80% 之间。

(2)燃烧技术

燃烧技术通过高温氧化将 VOCs 转化为二氧化碳和水,实现废气净化,主要包括直接燃烧、催化燃烧、蓄热式燃烧(RTO)与蓄热式催化燃烧(RCO)。

直接燃烧适用于高浓度(通常 VOCs 体积分数大于 1%)、高热值废气,将废气直接引入焚烧炉,在高温(800-1200℃)下燃烧分解。该方法降解,但能耗巨大,且高温易产生氮氧化物等二次污染物。

催化燃烧借助催化剂降低反应活化能,使 VOCs 在较低温度(250-500℃)下燃烧。常用催化剂有贵金属催化剂(如 Pt、Pd)和非贵金属氧化物催化剂(如 MnOx、CoOx)。贵金属催化剂活性高、起燃温度低,但价格昂贵、易中毒;非贵金属氧化物催化剂成本低,但活性相对较弱,需较高反应温度。催化燃烧处理效率可达 95% 以上,但对废气成分、浓度稳定性要求较高。

RTO 和 RCO 则通过蓄热体回收燃烧尾气中的热量,预热进气,提高能源利用率。RTO 利用陶瓷蓄热体交替蓄热、放热,热回收效率可达 90% 以上;RCO 在此基础上引入催化剂,进一步降低反应温度,减少能耗。不过,RTO 和 RCO 设备投资大,对设备密封性、维护要求高,运行过程中还可能因蓄热体堵塞、催化剂失活等问题影响处理效果。

(3)生物处理技术

生物处理技术利用微生物(如细菌、真菌)的代谢作用将 VOCs 转化为无害的二氧化碳、水和生物质。根据微生物存在形式,可分为生物滤池、生物滴滤塔和生物洗涤器。

在生物滤池中,废气通过填充有微生物载体(如堆肥、木屑、活性炭等)的滤床,VOCs 被微生物吸附、吸收,经代谢作用分解。生物滴滤塔则通过循环喷淋营养液,为微生物提供适宜生存环境,强化对 VOCs 的降解。生物洗涤器是将废气与含有微生物的洗涤液在反应器内充分接触,实现 VOCs 的去除。

生物处理技术具有成本低、运行稳定、无二次污染等优点,适用于中低浓度(通常 VOCs 质量浓度小于 1000mg/m³)、易生物降解的废气处理。但该技术对废气成分要求苛刻,卤代烃、芳烃等难降解 VOCs 会抑制微生物活性;同时,微生物生长对温度、pH 值、营养物质等环境条件敏感,需严格控制,处理效率一般在 60%-90% 之间,处理高浓度、高流量废气时占地面积大。

(4)冷凝与溶剂回收技术

冷凝技术依据物质在不同温度下饱和蒸气压差异,通过降低温度或增加压力,使 VOCs 从气态变为液态,实现分离回收。该方法常用于高浓度、高沸点 VOCs 废气的预处理,常与吸附、燃烧等技术联用,提高整体处理效率。

溶剂回收技术则是利用特定溶剂对 VOCs 的选择性溶解,将 VOCs 从废气中萃取出来,再通过蒸馏等方式分离溶剂与 VOCs,实现 VOCs 回收利用。此技术适用于有回收价值的 VOCs 处理,如苯、甲苯、二甲苯等有机溶剂废气。但冷凝技术能耗高,对设备耐压、制冷要求高;溶剂回收技术需选择合适溶剂,且存在溶剂挥发、损耗及二次污染风险,设备投资与运行成本较高。

四、光热催化与传统技术的性能对比

(1)降解效率对比

在降解效率方面,光热催化反应系统展现出显著优势。针对甲苯这一典型 VOCs,传统热催化技术中,非贵金属催化剂起燃温度常高于 300℃,在 250℃时甲苯转化率仅为 30%-50%;贵金属催化剂虽起燃温度可降至 250℃左右,但在该温度下转化率一般在 60%-80%。而光热催化体系下,如基于三维 CoO/MDCF 的光热催化剂,在模拟太阳光辐照下,164℃时甲苯转化率即可达 90%,较传统热催化大幅降低反应温度,提升降解效率。

光催化技术虽能在室温下利用光能降解 VOCs,但受限于光生载流子复合率高、量子效率低等问题,对甲苯等难降解 VOCs,在相同反应时间内降解效率远低于光热催化。例如,以 TiO₂为光催化剂,在紫外光照射下,反应 1 小时甲苯降解率仅为 40%-60%,而同等条件下光热催化体系甲苯降解率可达 80% 以上。

吸附技术受吸附剂吸附容量限制,对高浓度 VOCs 废气,随着吸附进行,吸附效率快速下降;生物处理技术对复杂成分、高浓度 VOCs 降解效率较低,通常难以达到光热催化的高效降解水平。

(2)能耗对比

能耗上,传统燃烧技术能耗高。直接燃烧需将废气升温至 800-1200℃,催化燃烧也需 250-500℃,加热废气消耗大量能源。RTO 和 RCO 虽通过蓄热回收部分热量,但设备运行仍需消耗可观能量维持反应温度。

吸附技术再生过程(如热再生)能耗较大,多次再生成本显著增加;生物处理技术虽运行能耗相对较低,但处理高浓度、高流量废气时,因处理效率低,单位废气处理能耗仍较高。

光热催化反应系统借助太阳能驱动,只需少量外部能量辅助(如维持反应装置内气体流动),在温和反应温度下即可高效降解 VOCs。研究表明,处理相同浓度、流量的 VOCs 废气,光热催化能耗仅为传统热催化的 30%-50%,展现出良好的节能潜力。

(3)稳定性与寿命对比

传统技术中,吸附剂易因吸附饱和、杂质污染等失活,多次再生后吸附性能逐渐下降,使用寿命一般在 1-3 年;燃烧技术中,催化剂易因高温烧结、中毒(如接触含硫、含氯化合物)等导致活性降低,需定期更换,增加运行成本;生物处理技术受环境因素(温度、pH、废气成分)影响大,微生物易失活,系统稳定性欠佳。

光热催化反应系统中,若光热催化剂设计合理,选择热稳定性好、抗中毒能力强的材料,可具备良好稳定性与较长使用寿命。例如,一些基于碳基复合材料的光热催化剂,在连续运行 1000 小时后,对 VOCs 降解效率仍能维持在 80% 以上,稳定性优于部分传统技术。

(4)成本效益对比

从设备投资看,光热催化反应系统需配备光源、特定光热催化剂及反应装置,初期投资相对较高;传统吸附、生物处理设备投资较低,燃烧技术中,直接燃烧设备简单,投资较小,RTO 和 RCO 设备复杂,投资较大。

运行成本上,光热催化因能耗低,长期运行成本低于传统热催化、吸附再生等技术;生物处理技术运行成本虽低,但处理效率限制了其在高浓度废气处理中的应用,综合成本优势不明显。在有 VOCs 回收需求场景下,冷凝与溶剂回收技术若能有效回收有价值物质,可产生一定经济效益,但设备运行与维护成本也较高。

综合考虑,光热催化在大规模、高浓度 VOCs 治理中,凭借高效、低耗优势,长期成本效益更具竞争力,且随着技术发展、光热催化剂成本降低,成本优势将进一步凸显。

五、结论与展望

本文全面对比光热催化反应系统与传统 VOCs 降解技术,光热催化凭借光生载流子与热效应协同,在降解效率、能耗、稳定性及成本效益等方面展现出显著优势,尤其在中高温、复杂成分 VOCs 治理中潜力巨大。

然而,光热催化技术仍面临挑战。一方面,需深入研究光热协同机制,开发高效、稳定、低成本光热催化剂,拓宽光响应范围至全太阳光谱,提升光热转换效率;另一方面,优化反应系统设计,提高光源利用效率,增强系统稳定性与可靠性。

未来,随着材料科学、光化学、催化科学等多学科交叉融合,光热催化有望突破技术瓶颈,实现大规模工业化应用,与传统技术协同互补,为 VOCs 污染治理、大气环境改善提供更高效、可持续的解决方案,助力全球碳中和目标达成。

产品展示

将太阳能转化为热能,并将其转化为化学能的催化反应,光热催化反应。根据能量转换路径以及热能和电子激发起到催化反应作用程度的不同,将光热催化分类为光辅助热催化,热辅助光催化以及光热协同催化。

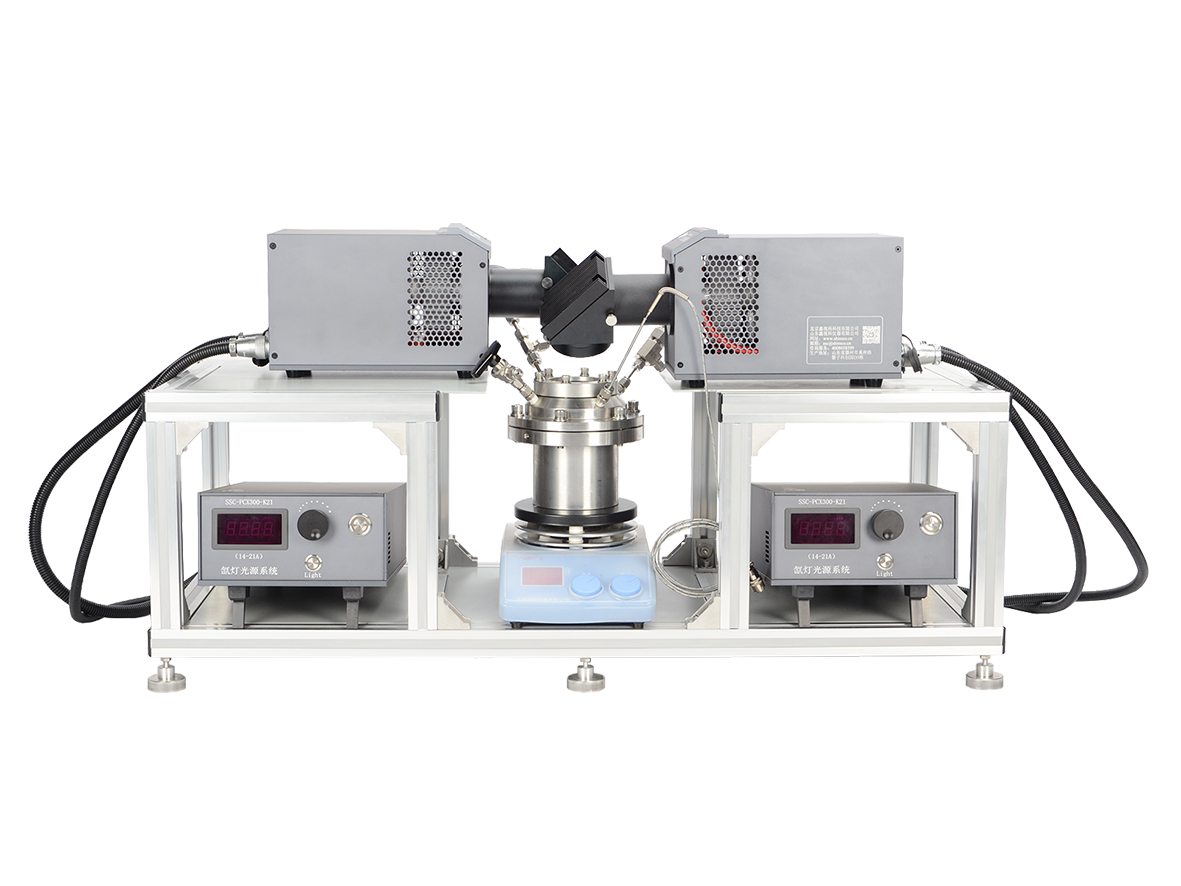

SSC-PTCR光致热催化反应系统,实现了双光源照射,提高了光致热的能量输出,加快光催化实验的进度,可以实时监测催化剂温度;配套的质量流量PLC控制系统,实现各种反应气体的任意匹配,更有利于实验的调整,配方的研发。

SSC-PTCR光致热催化反应系统,配合控温和磁力搅拌器,直接升级为釜式光热催化系统,可以实现一机多用,多种体系下评价催化剂的活性。

产品优势:

1)、自主研发控温系统,杜绝温度过冲;

2)、配置蓝宝石晶体窗口,具有高强度、高硬度,耐高温、耐磨擦、耐腐蚀,透光性能好、电绝缘性能优良;

3)、内部磁力搅拌;

4)、内含粉末催化剂放置平台,气体与催化剂充分接触;

5)、釜体内部即可实现气固反应,也可以实现气液反应;

6)、实现在高压(<5MPa)高温(<250℃)下的材料催化;

7)、法兰双线密封技术,解决密封泄漏问题;

8)、配置高质量针型阀、三通球阀、压力表,实现了灵活控制釜体压力;

9)、配置安全卸荷阀,给实验安全环境又添了一道安全;

10)、釜内配置有报警,当出现超温、超压情况时,自动切断加热电源,让操作更安全;

11)、反应釜还采用双线槽柔性密封,良好的密封结构解决了搅拌存在的泄露问题,使整个介质和搅拌部件处于密封的状态中进行工作,因此更适合用于各种易燃易爆、贵重介质及其它渗透力强的化学介质进行搅拌反应。